Rozwiązania czujnikowe dla samodzielnego systemu transportowego (AGV)

Zadaniem pojazdów sterowanych automatycznie jest transport towarów z punktu A do punktu B. Trasy ich przejazdu można łatwo dostosowywać. Dzięki temu system produkcyjny zyskuje znaczną elastyczność. Wymagania związane z dynamiką i bezpieczeństwem są wysokie. Szczególnie wtedy, gdy w tym samym czasie użytkowanych jest kilka pojazdów.

Inteligentne rozwiązania czujnikowe są niezbędne dla zapewnienia płynnego działania systemu i zapobiegania kolizjom. Laserowe skanery bezpieczeństwa zapewniają odpowiednią ochronę. Nasze dynamiczne czujniki o wysokiej rozdzielczości dostarczają danych do precyzyjnej nawigacji AGV. Czujniki optyczne i indukcyjne bezbłędnie monitorują pobieranie i transport towarów.

Wymóg:

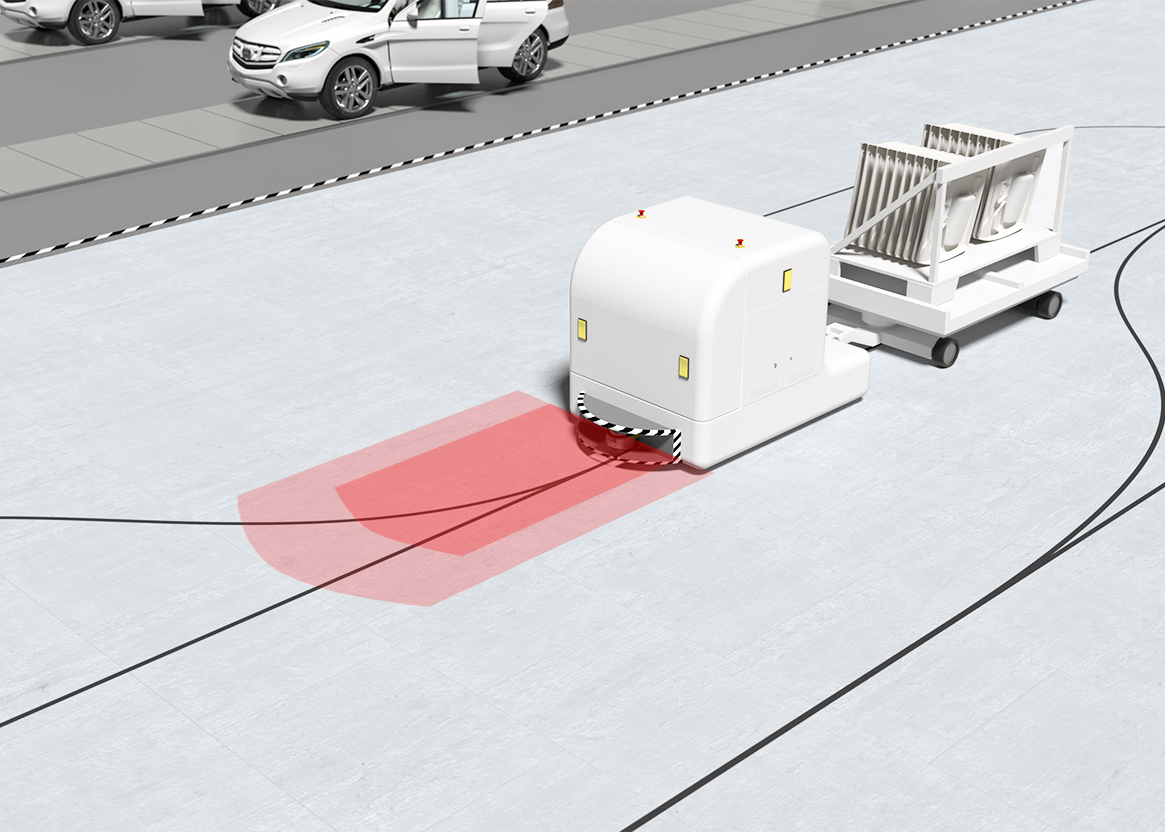

Bezpieczne zatrzymanie AGV przed osobami lub obiektami wymaga monitorowania określonego obszaru przed pojazdem. Wielkość i kierunek monitorowanego obszaru powinny zapewniać możliwość przełączania w celu dostosowania do prędkości i trasy przejazdu.

Rozwiązanie:

Laserowe skanery bezpieczeństwa RSL 400 oferują kąt skanowania 270° oraz 100 par pól z możliwością przełączania. Pozwala to na optymalne dostosowanie pola ochronnego do prędkości i trasy pojazdu.

Wymóg:

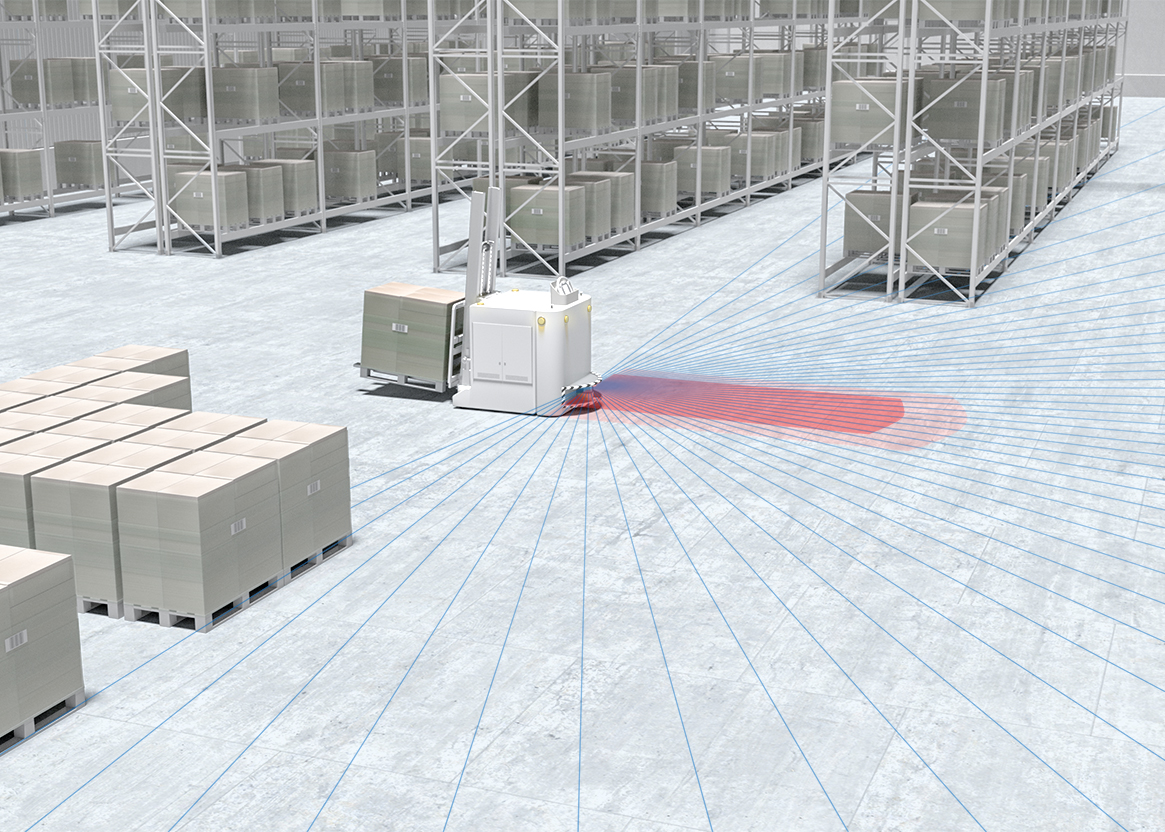

W przypadku zastosowania zasad nawigacji rzeczywistej czujniki bezpieczeństwa powinny dostarczać dane pomiarowe do oprogramowania nawigacyjnego, jednocześnie zabezpieczając drogę transportową w zmiennych warunkach.

Rozwiązanie:

Laserowy skaner bezpieczeństwa RSL 400 łączy technikę bezpieczeństwa i precyzyjne wartości pomiarowe w jednym urządzeniu. Oferują do 100 par pól z możliwością przełączania. Dane pomiarowe mają wysoką rozdzielczość kątową 0,1° co pozwala na tworzenia bardzo dokładnych map otoczenia.

Wymóg:

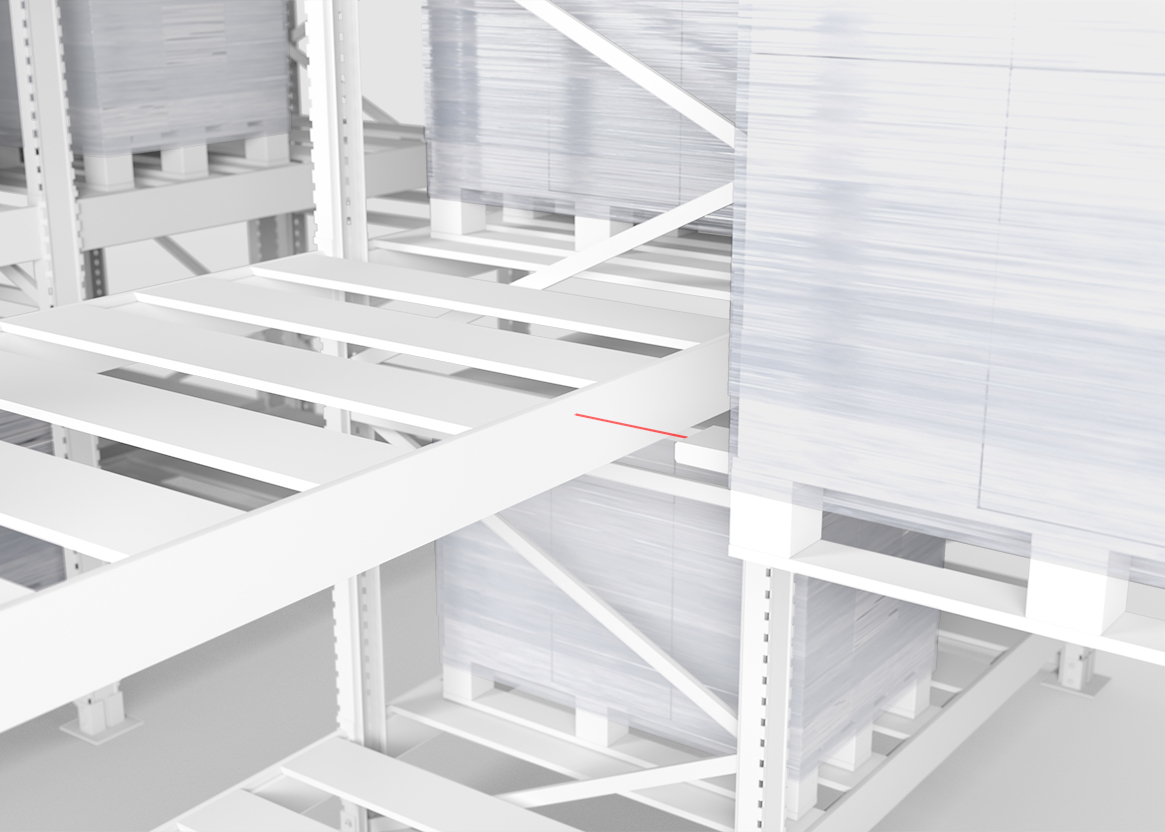

Dla zapewnienia odpowiedniej dokładności składowania i pobierania palet pojemniki na ładunki muszą być precyzyjnie umieszczane na zadanej wysokości przy jednoczesnym zachowaniu powtarzalności procesu.

Rozwiązanie:

Laserowy system pozycjonowania AMS 300i dostarcza dane pomiarowe co 2 ms z dokładnością bezwzględną ±2 mm. Dane te mogą być przekazywane do układu sterowania za pomocą wielu rodzajów interfejsów.

Wymóg:

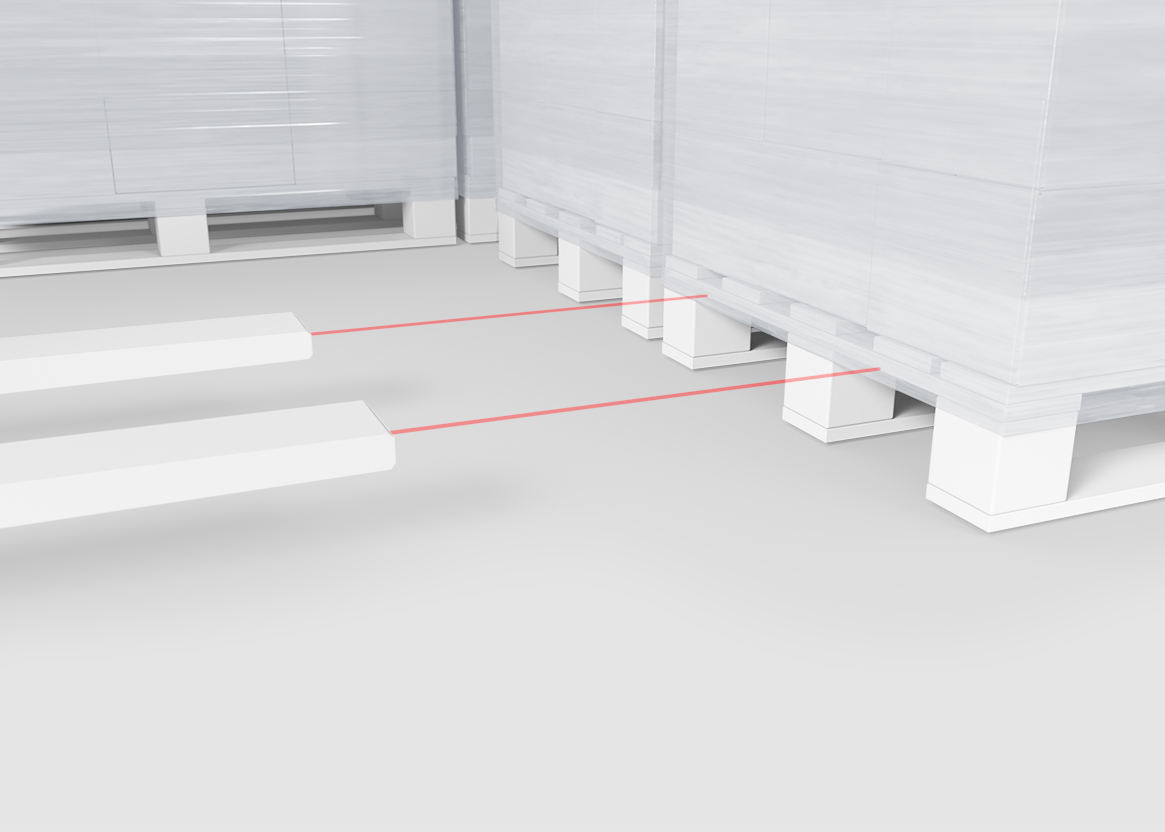

Aby móc chwytać palety za pomocą środka przyjmującego obciążenie, konieczne jest wykrywanie przestrzeni między stopami palety i sprawdzanie, czy są one swobodnie dostępne.

Rozwiązanie:

Czujniki dyfuzyjne serii HT 3C działają niezależnie od rodzaju materiału i mają precyzyjne punkty przełączania. Dwa cyfrowe wyjścia przełączające umożliwiają wykorzystanie tych samych czujników do precyzyjnego pozycjonowania na regałach.

Wymóg:

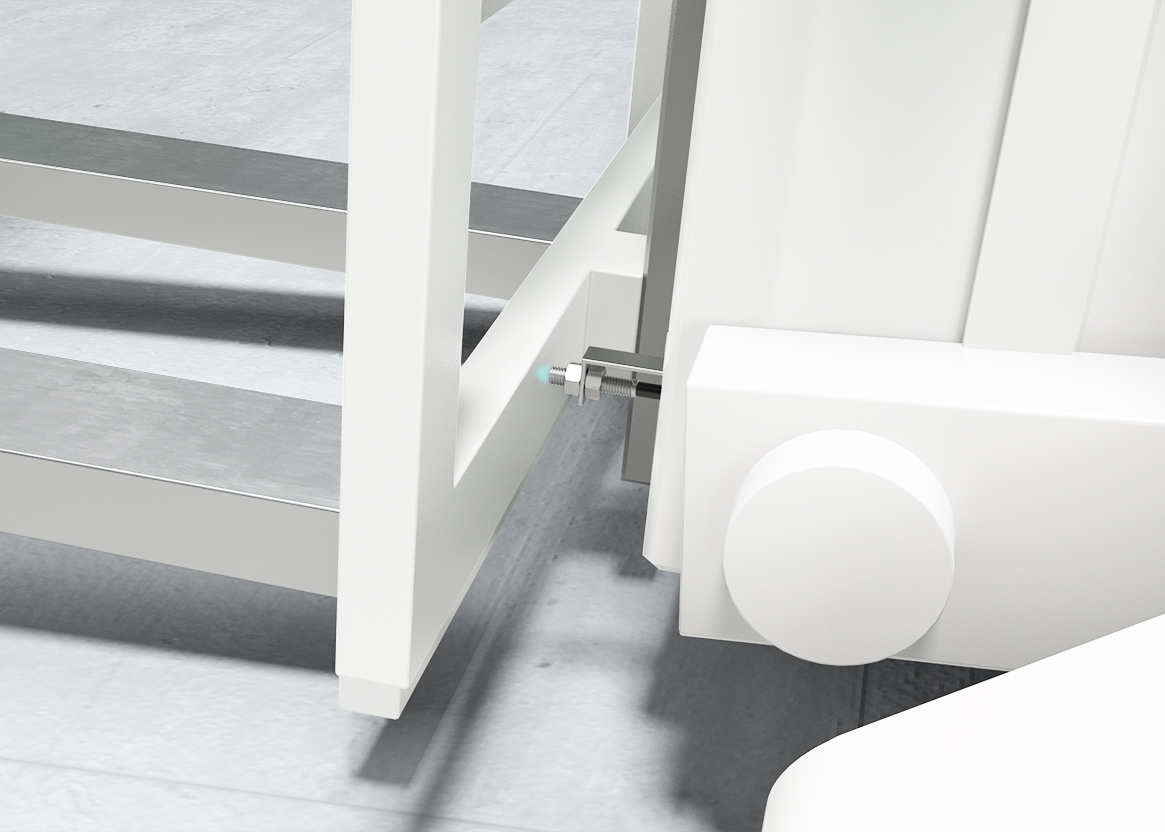

Przed uruchomieniem niektórych funkcji pojazdu – takich jak przejście z biegu powolnego do prędkości normalnej – należy upewnić się, że skrzynia ładunkowa znajduje się w położeniu krańcowym.

Rozwiązanie:

Czujniki indukcyjne serii IS 212 wykrywają obiekty metalowe przy maksymalnej odległości roboczej do 10 mm. Dzięki wytrzymałej obudowie z metalu urządzenia są dobrze chronione przed wpływami środowiska i procesami czyszczenia.

Wymóg:

Podczas podnoszenia palety należy określić odległość między paletą a powierzchnią czołową skrzyni ładunkowej, aby we właściwym momencie zatrzymać ruch do przodu.

Rozwiązanie:

Dzięki dużej plamce świetlnej czujniki odległości serii HRT 25B LR bezbłędnie oraz ze stałą dokładnością określają odległość do obiektów o różnych kolorach i powierzchniach. Dzięki technologii TOF (time of flight) urządzenia te mają także duży zasięg działania wynoszący 2500 mm oraz wysoką tolerancję kątową.

Wymóg:

Aby bezpiecznie umieścić paletę w magazynie, należy w niezawodny sposób wykryć krawędź półki regału, na którym ma zostać umieszczona paleta.

Rozwiązanie:

Czujniki dyfuzyjne serii HT 3C działają niezależnie od rodzaju materiału i mają precyzyjne punkty przełączania. Dwa cyfrowe wyjścia przełączające umożliwiają wykorzystanie tych samych czujników do precyzyjnego pozycjonowania w gniazdach ładunkowych.

Wymóg:

Znaczniki z kodami 2D są przyklejone do podłogi w formie zdefiniowanej siatki. Odczytując kod i określając jego pozycję kątową względem czujnika, należy skorygować kierunek ruchu AGV, tak aby mógł on zbliżyć się do kolejnego kodu 2D.

Rozwiązanie:

Czytnik kodów 2D DCR 200i odczytuje kody, gdy nad znacznikiem przejeżdża AGV. Duża strefa robocza od 40 do 360 mm umożliwia elastyczną instalację w AGV oraz zapewnia stabilność pracy. Zintegrowany kreator konfiguracji pozwala na szybkie i łatwe uruchomienie urządzeń.

Wymóg:

AGV powinien poruszać się po określonej ścieżce wyznaczonej przez ślad umieszczony na podłodze, aby zapewnić szybkie i wydajne przemieszczanie się. Czujniki zastosowane w pojazdach niskopodłogowych powinny wymagać jedynie niewielkiej wysokości montażowej.

Rozwiązanie:

Optyczne czujniki prowadzenia OGS 600 określają ścieżkę dzięki funkcji wykrywania krawędzi, a następnie wysyłają odpowiednie sygnały do układu sterowania. Urządzenia te działają szczególnie niezawodnie w połączeniu z naszymi zoptymalizowanymi foliami OTB. Ponieważ minimalny odstęp od podłogi wynosi tylko 10 mm, czujnik OGS 600 można zintegrować z AGV w celu oszczędności miejsca.

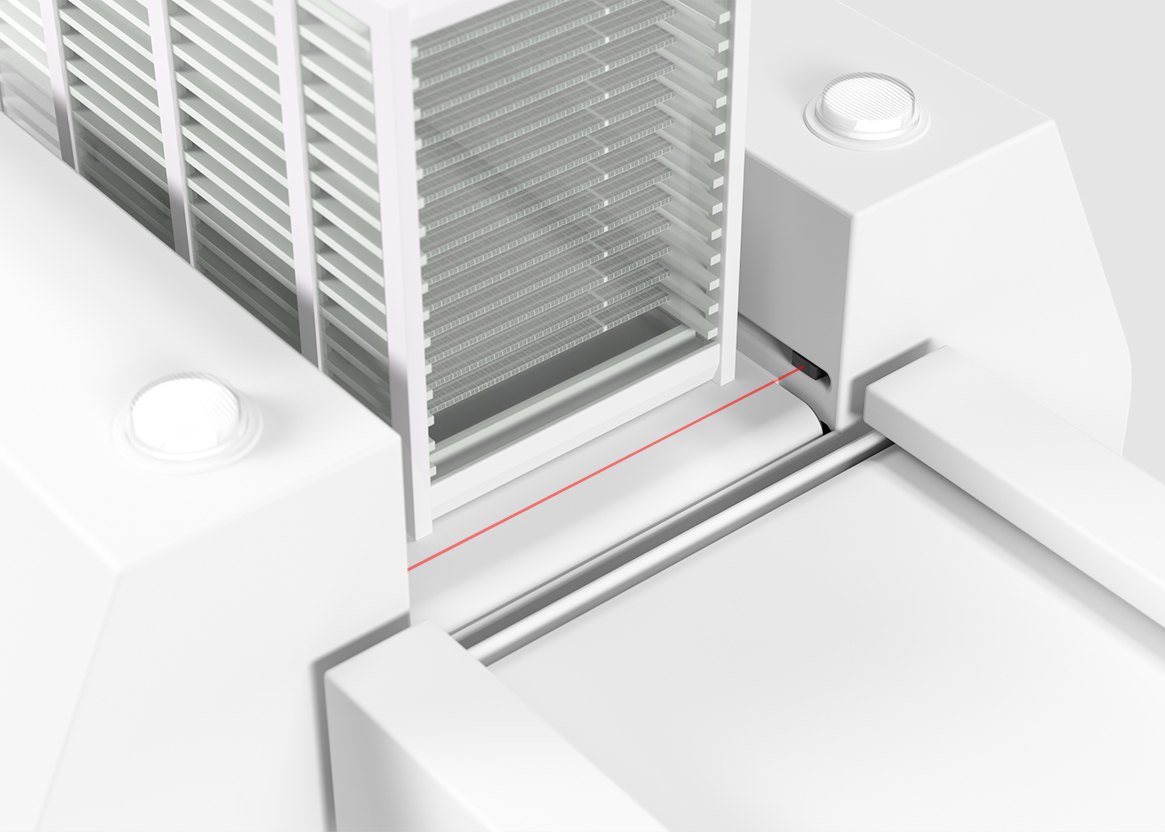

Wymóg:

Przenośnik zainstalowany na AGV powinien zostać bezkontaktowo uruchomiony w zadanym kierunku ruchu po dotarciu do stacji przeładunkowej.

Rozwiązanie:

Ekonomiczne bariery jednokierunkowe świetlne serii 5 przekazują sygnały przełączające do AGV. Urządzenia te są niewrażliwe na światło otoczenia i łatwe do wyrównania dzięki doskonale widocznemu światłu czerwonemu.

Wymóg:

Należy sprawdzić, czy materiał transportowany został przeniesiony na AGV w całości i bez nawisów.

Rozwiązanie:

Dzięki kompaktowej konstrukcji refleksyjne czujniki fotoelektryczne serii 5 są łatwe w integracji oraz ekonomiczne. Dzięki aktywnemu tłumieniu światła otoczenia urządzenia te cechuje wyjątkowa niezawodność.

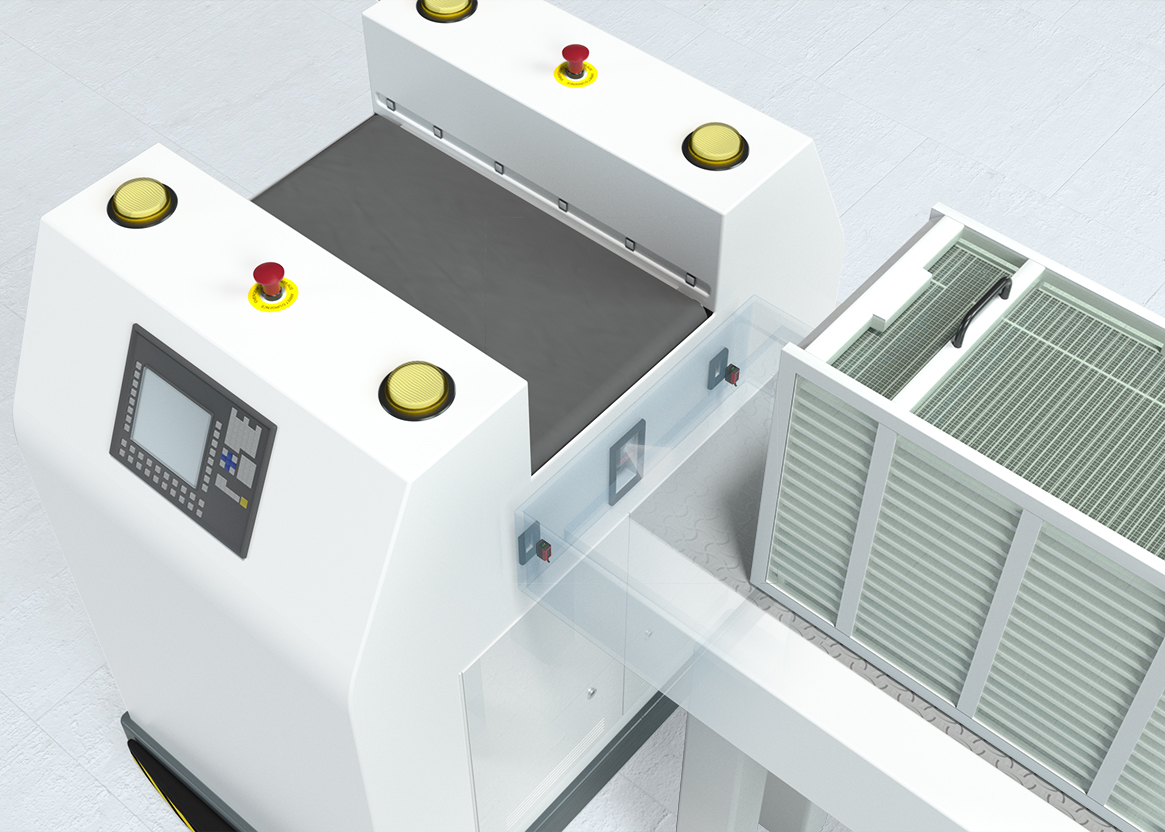

Wymóg:

Na stacji przeładunkowej transportowane towary powinny być przenoszone bez wibracji. W tym celu AGV i/lub skrzynia ładunkowa muszą być ustawione z milimetrową precyzją.

Rozwiązanie:

Kamera inteligentna IPS 200i określa swoje położenie względem znacznika (otworu lub reflektora) z dokładnością do 0,1 mm. Odległość może wynosić do 600 mm. Dane są przekazywane przez interfejs Ethernet TCP/IP, PROFINET lub EtherNet/IP.