Zasada Dual Channel

Wzrastająca cyfryzacja niesie ze sobą między innymi również zmiany w znanych procesach i przebiegach. Ważne do tej pory, ustalone standardy zostały poddane ścisłej kontroli i musiały zostać wycofane albo dopasowane. W wielu obszarach ma się wrażenie, że świat staje się coraz bardziej złożony i że do pomyślnego sprostania przyszłym wyzwaniom wymagane będą nowe kompetencje i strategie. Dlatego Leuze electronic opracowuje inteligentne czujniki, przyczyniające się do optymalizacji procesów produkcyjnych i klienta i do zwiększania produktywności jego maszyn i instalacji. Odpowiedź na pytanie, czym dokładnie jest Dual Channel, znajdziesz w poniższym wideo.

Co oznaczają cyfryzacja i Przemysł 4.0?

W Przemyśle 4.0 oraz IIoT chodzi przede wszystkim o standaryzację danych i ich wymiany ponad granicami systemowymi, aż po zastosowanie w chmurze. Duża część tych danych jest generowana za pomocą czujników. Ich zadaniem jest rejestracja wielkości procesowych i ich przesyłanie do systemów odbierających w formie danych, przez interfejs(y). Te dane procesowe to zasadniczo oryginalne dane do realizacji faktycznych zadań automatyzacji.

Zależnie od typu czujników dostępne są różne ilości danych. Są przy tym stosowane interfejsy najlepiej przystosowane do złożoności transferu danych: proste, binarne czujniki przełączające przesyłają wartość procesową, komunikaty o statusie i komunikaty diagnostyczne przez interfejs komunikacyjny IO-Link punkt do punktu. Złożone czujniki o wyższej funkcjonalności często są zintegrowane w sieci fieldbus z pracą w czasie rzeczywistym. Przesyłają one również liczne wartości procesowe i alarmowe oraz komunikaty o statusie i diagnostyczne, i mogą być w pełni parametryzowane za pomocą sterownika.

Dzięki Przemysłowi 4.0 inne tematy, przykładowo zmiana receptur i formatów oraz monitorowanie stanu i konserwacja wyprzedzająca, znajdują się w centrum uwagi. Wymagane w tym celu dane często nie są koniecznie wymagane do zadań automatyzacji, jednak pomagają użytkownikowi poprzez planowane, prewencyjne terminy konserwacji zwiększyć dostępność instalacji. Dane są przy tym zbierane z różnych źródeł i zbierane w centralnym miejscu, np. w chmurze. Mimo wolniejszych prędkości aktualizacji pozwala to uzyskać większe objętości danych, a przez to inny charakter komunikacji.

Jakie rozwiązania komunikacyjne oferuje Leuze w ramach IioT i Przemysłu 4.0?

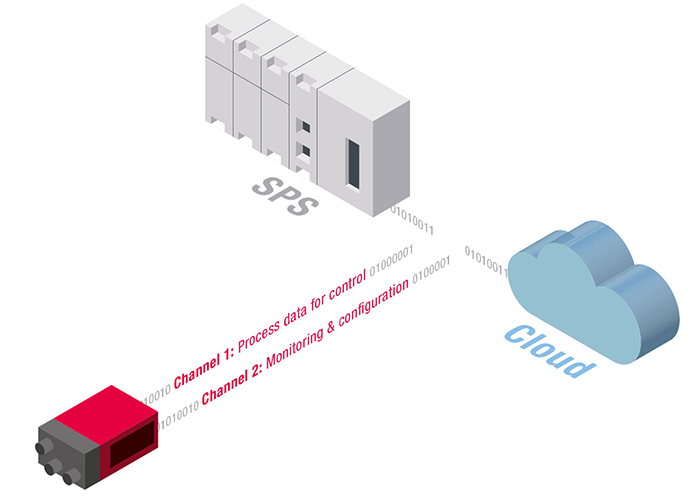

Leuze idealnie wspiera zróżnicowany charakter komunikacji tych standardów dzięki zasadzie Dual Channel. Podczas gdy pierwszy kanał czujników przekazuje dane do sterowania procesami w czasie rzeczywistym, drugim kanałem przesyłane są dane służące do monitoringu i analizy maszyny. Zasada ta jest taka sama dla wszystkich czujników z interfejsami, niezależnie od stopnia ich złożoności.

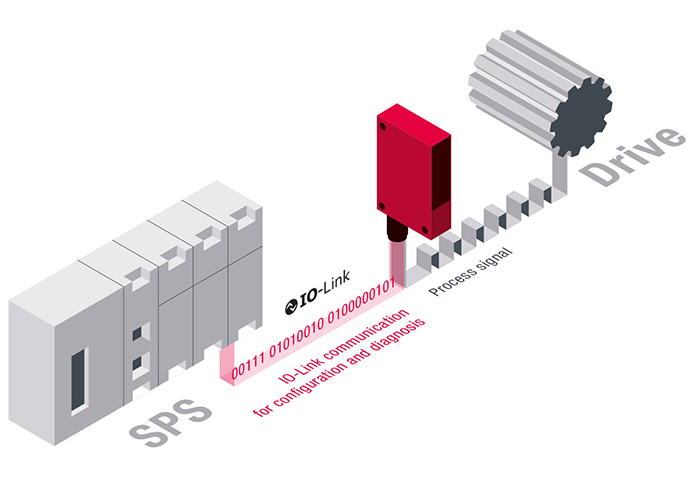

Dual Channel w binarnym czujniku przełączającym

1. Dual Channel z podłączeniem do PLC

Np. w przypadku czujnika kontrastu KRT 18B, zastosowanego w maszynie pakującej pracującej z dużą prędkością do dokładnej rejestracji znaczników przycięcia, od zdolności wyjścia przełączającego do pracy w czasie rzeczywistym zależy jakość pakowania przez maszynę. Z tego powodu lepiej, jeśli wyjście przełączające czujnika kontrastu nie jest prowadzone przez sterownik, tylko podłączone bezpośrednio do aktuatora. Aby mimo to zapewnić możliwość monitoringu i analizy maszyny, czujnik kontrastu posiada dodatkowo szybkie wyjście przełączające z interfejsem komunikacyjnym IO-Link. Umożliwia ono obserwację wartości procesowych, określa rezerwę funkcjonalną i pozwala dokonywać konfiguracji. Ponadto wspierają one klienta przy zmianie receptury lub formatu.

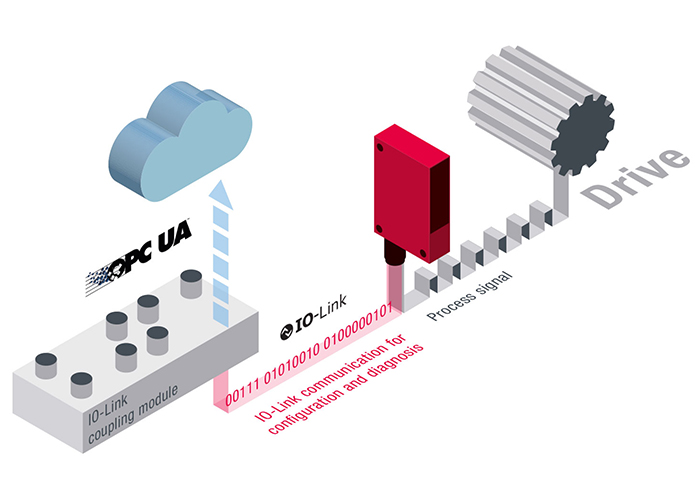

2. Dual Channel i IIoT / Przemysł 4.0

W ramach IioT i Przemysłu 4.0 dane muszą być dostępne dla innych uczestników automatyzacji, np. do celów monitoringu i konfiguracji, możliwie niezależnie od lokalizacji i globalnie. Z reguły jest to realizowane poprzez rozwiązania w chmurze. Obowiązują przy tym identyczne wymagania co opisane powyżej, a zatem zamiast połączenia IO-Link z PLC wymagane jest takie połączenie z modułem sprzęgającym IO-Link z interfejsem Ethernet oraz protokołem komunikacyjnym OPC UA. Połączenie z chmurą może następować przykładowo przez IoT Edge Gateway.

Dual Channel w czujnikach z interfejsem fieldbus

Dual Channel i IIoT / Przemysł 4.0

Leuze electronic oferuje rozwiązanie Dual Channel również do złożonych czujników ze zintegrowanym interfejsem fieldbus. Przykładowo, skaner kodów kreskowych BCL 348i jest wyposażony m.in. w interfejs fieldbus PROFINET. Za jego pomocą można przejmować ze sterownika główne wartości procesowe i alarmowe, obszerne komunikaty o statusie i diagnostyczne oraz kompletną parametryzację urządzenia. Jeśli jednak dane do monitoringu mają być dostępne niezależnie od miejsca i globalnie, czujnik umożliwia to dzięki swojemu interfejsowi Industrial Ethernet z protokołem komunikacyjnym OPC UA. Przez zintegrowany Cloud-Connector lub IoT Edge Gateway można dokonywać jego transferu aż do aplikacji w chmurze.

Zalety zasady Dual Channel firmy Leuze

Tematy takie jak monitorowanie stanu (Condition Monitoring) i konserwacja wyprzedzająca (Predictive Maintenance), które są intensywnie omawiane w ramach IIoT i Przemysłu 4.0, wymagają czujników będących w stanie udostępniać dane globalnie i w ustandaryzowanym formacie. Musi przy tym następować rozróżnienie dotyczące faktycznych wymogów względem pracy w czasie rzeczywistym. Dzięki zasadzie Dual Channel po raz pierwszy możliwe jest udostępnianie danych oddzielnie i odpowiednio do potrzeb klienta. Przez kanał 1 przesyłane są dane potrzebne w czasie rzeczywistym, a przez kanał 2 odbywa się transmisja danych wykorzystywanych do obserwacji procesu i do konfiguracji.

Nie jest tego w stanie zapewnić klasyczny interfejs IO-Link w czujniku przełączającym binarnie, który w trybie SIO (Standard IO Mode) umożliwia albo sygnał przełączający, albo żądanie komunikacji punkt do punktu z czujnikiem. Do sterowania procesowego oba rodzaje informacji muszą być dostępne równolegle. Klient musi mieć możliwość, przykładowo dla wartości procesowej czujnika kontrastu, stałego analizowania online rezerw przełączania względem wartości progowych lub stopnia zabrudzenia, podczas pracy maszyny do pakowania, aby można było wcześnie wykrywać odchylenia od stanu zadanego. Właśnie w tym pomaga zasada Dual Channel.

W czujnikach z fieldbus praca w czasie rzeczywistym i dane do monitorowania i konfiguracji są dostępne na interfejsach czasu rzeczywistego Ethernet. Są one jednak dostępne tylko lokalnie, a nie globalnie. Informacje, których czujnik dostarcza dla monitorowania stanu lub konserwacji wyprzedzającej, najczęściej nie są analizowane. Również w tym wypadku zasada Leuze Dual Channel oferuje pasujące rozwiązanie.