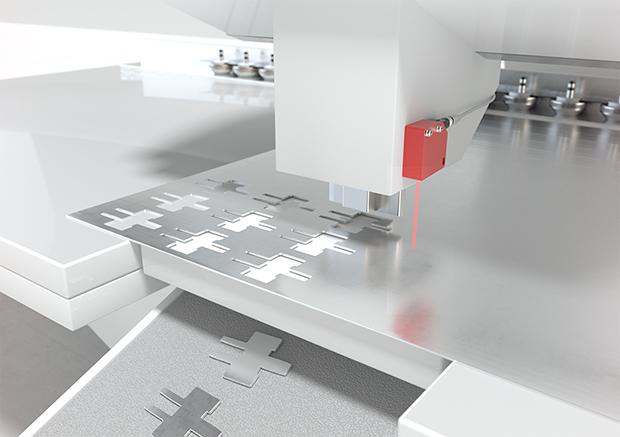

Maszyna do wykrawania i cięcia laserowego

Maszyny do wytłaczania i cięcia laserowego bardzo szybko i precyzyjnie wycinają małe części z dużych arkuszy blachy. Bezpieczeństwo pracy ma duże znaczenie podczas obróbki blach przez te maszyny, ponieważ praca jest wykonywana pod dużym ciśnieniem i z wykorzystaniem wysokoenergetycznych wiązek laserowych. Poza tym zastosowany system czujników muszą być w stanie wykryć bardzo małe elementy, aby zagwarantować bezproblemowy przebieg produkcji.

Nasze rozwiązania czujnikowe niezawodnie i elastycznie zabezpieczają niebezpieczne obszary. Wszystko to przy maksymalnej ochronie osób i minimalnym wpływie na procesy robocze. Dodatkowo kontrolują one dostępność narzędzia, zapobiegają kolizjom i nadzorują wyrzut obrobionych elementów z blachy.

Wymóg:

Zabezpieczenie dostępu do niebezpiecznego obszaru wokół maszyny lub instalacji. Maszyna musi pozostawać łatwo dostępna z jednej strony w celu dostarczania i odbierania materiału.

Rozwiązanie:

Wielowiązkowe bariery bezpieczeństwa MLD 300 / 500 to ekonomiczne rozwiązania do ochrony dostępu. Warianty nadajnik-odbiornik mają zasięg do 8 m i są szczególnie łatwe w instalacji. Zabezpieczenia większych odległości można tworzyć za pomocą wariantu nadajnik-odbiornik o większym zasięgu.

Wymóg:

Zabezpieczenie dostępu do strefy roboczej w czasie pracy maszyny. Maszyna musi pozostawać dostępna z wielu stron w celu dostarczania i odbierania materiału.

Rozwiązanie:

Wielowiązkowe bariery bezpieczeństwa MLD 300 / 500 wraz z kolumnami lustrzanymi UMC zabezpieczają dostęp do maszyny z wielu stron i na odcinkach o długości do 70 m. Dzięki zintegrowanemu laserowemu wspomaganiu ustawienia instalacja jest prosta i szybka.

Wymogi:

Po procesie wytłaczania lub cięcia laserowego wyprodukowane części za pomocą zsuwni są odprowadzane do zbiornika wyłapującego. Należy monitorować osiągnięcie maksymalnego dopuszczalnego poziomu napełnienia zbiornika. Monitorowanie musi działać niezawodnie nawet, gdy powierzchnie części są błyszczące lub pokryte olejem.

Rozwiązanie:

Przełączające kurtyny świetlne CSL 710 przekonują łatwą konfiguracją i dużą rezerwą funkcjonalną – również w przypadku bardzo małych części. Różne elementy mocujące umożliwiają optymalną integrację mechaniczną z maszyną. Do zastosowań z interfejsem IO-Link dostępne są pomiarowe kurtyny świetlne CML 700.

Wymóg:

Na wykrawarce po zmianie narzędzia ma być kontrolowana obecność głowicy wykrawającej w uchwycie. Kontrola odbywa się przed rozpoczęciem procesu wykrawania. Dzięki temu unika się przestojów i zapewnia optymalny przebieg procesu.

Rozwiązanie:

Czujniki serii LV/KF dzięki elastycznym światłowodom szczególnie dobrze nadają się do zastosowań przy ograniczonej ilości miejsca. Zależnie od konturu głowicy wykrawającej można wybrać jeden z dostępnych wylotów wiązki. Równoległe wyświetlanie sygnału i progu przełączania na wzmacniaczu zapewnia szybkie uruchomienie.

Wymóg:

Optymalny proces wykrawania wymaga kontrolowania grubości materiału. W tym celu z dużą rozdzielczością mierzy się odległość od materiału.

Rozwiązanie:

Czujniki ODSL 8 i ODS 9 mierzą odległość z rozdzielczością do 0,01 mm i zapewniają w ten sposób podstawę wysokiej jakości tego etapu procesu.

Wymóg:

Dla jednoznacznej identyfikacji w celu bezpiecznej wymiany narzędzia, na głowicy wykrawającej umieszczany jest kod 2D.

Rozwiązanie:

Czytnik kodów DCR 200i i kamera inteligentna LSIS 400i odczytują kody 2D. DCR 200i wyróżnia się kompaktową konstrukcją i prostym uruchomieniem. Ich warianty optyki umożliwiają różne zasięgi odczytu. LSIS 400i z silnikową regulacją ostrości oferuje duży i elastycznie ustawiany zakres odczytu.