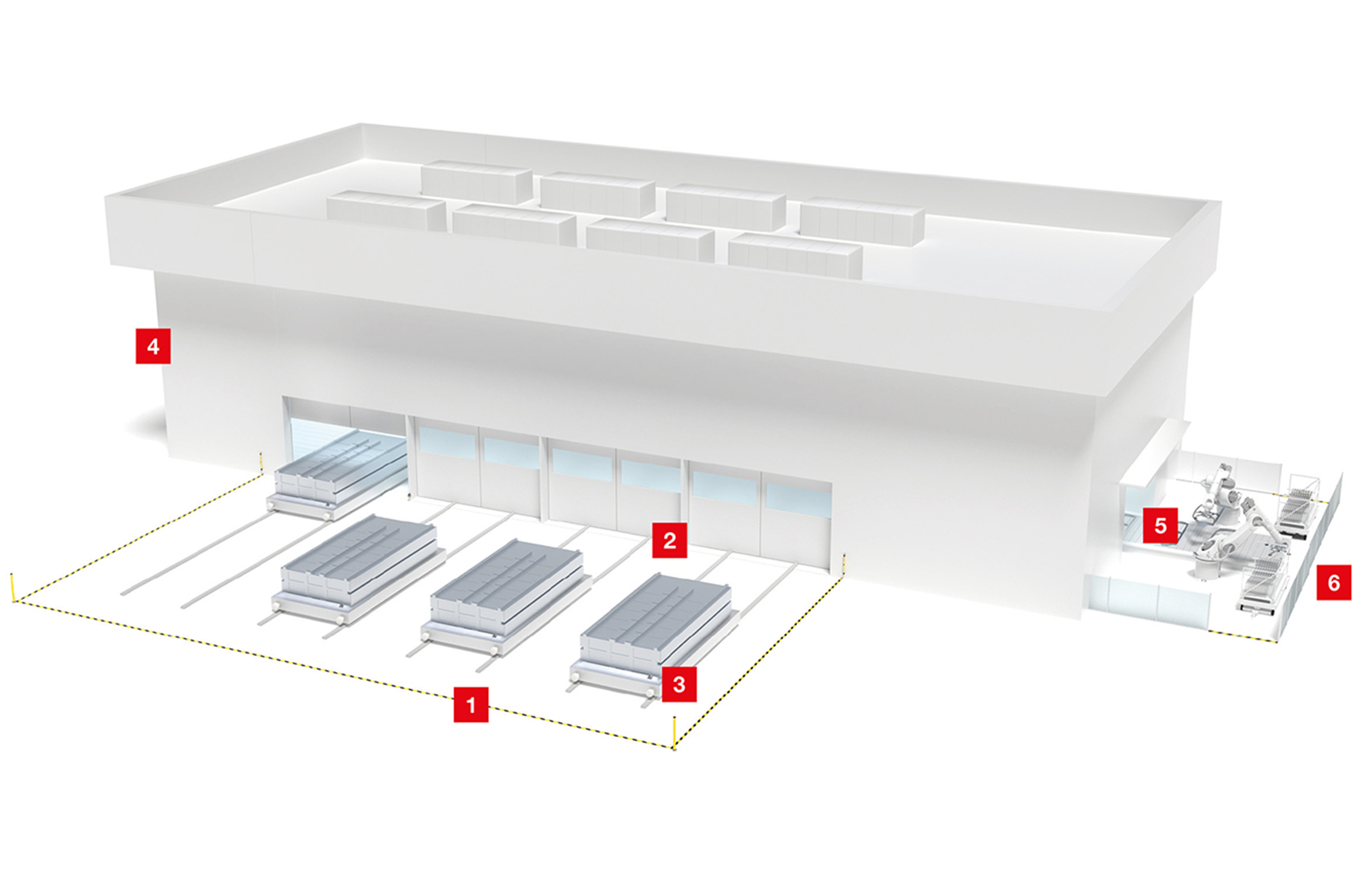

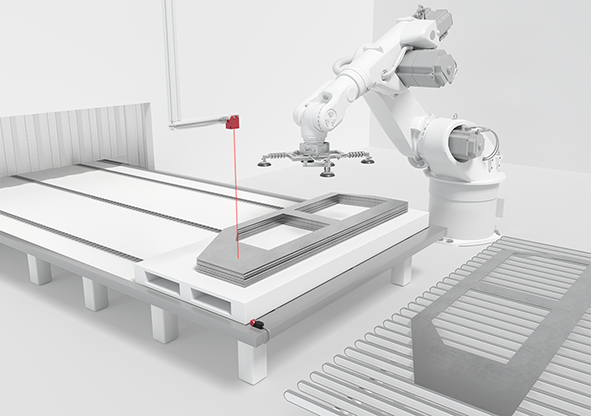

Linia prasowa

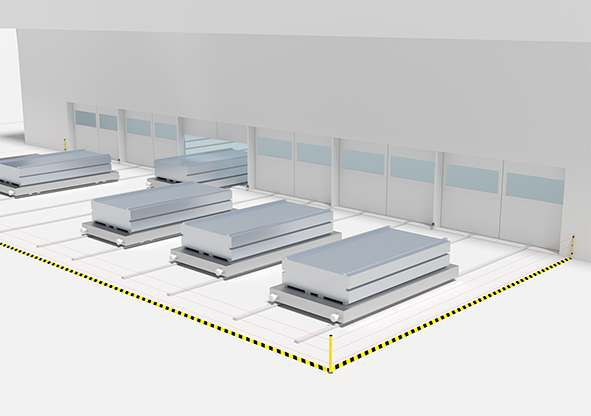

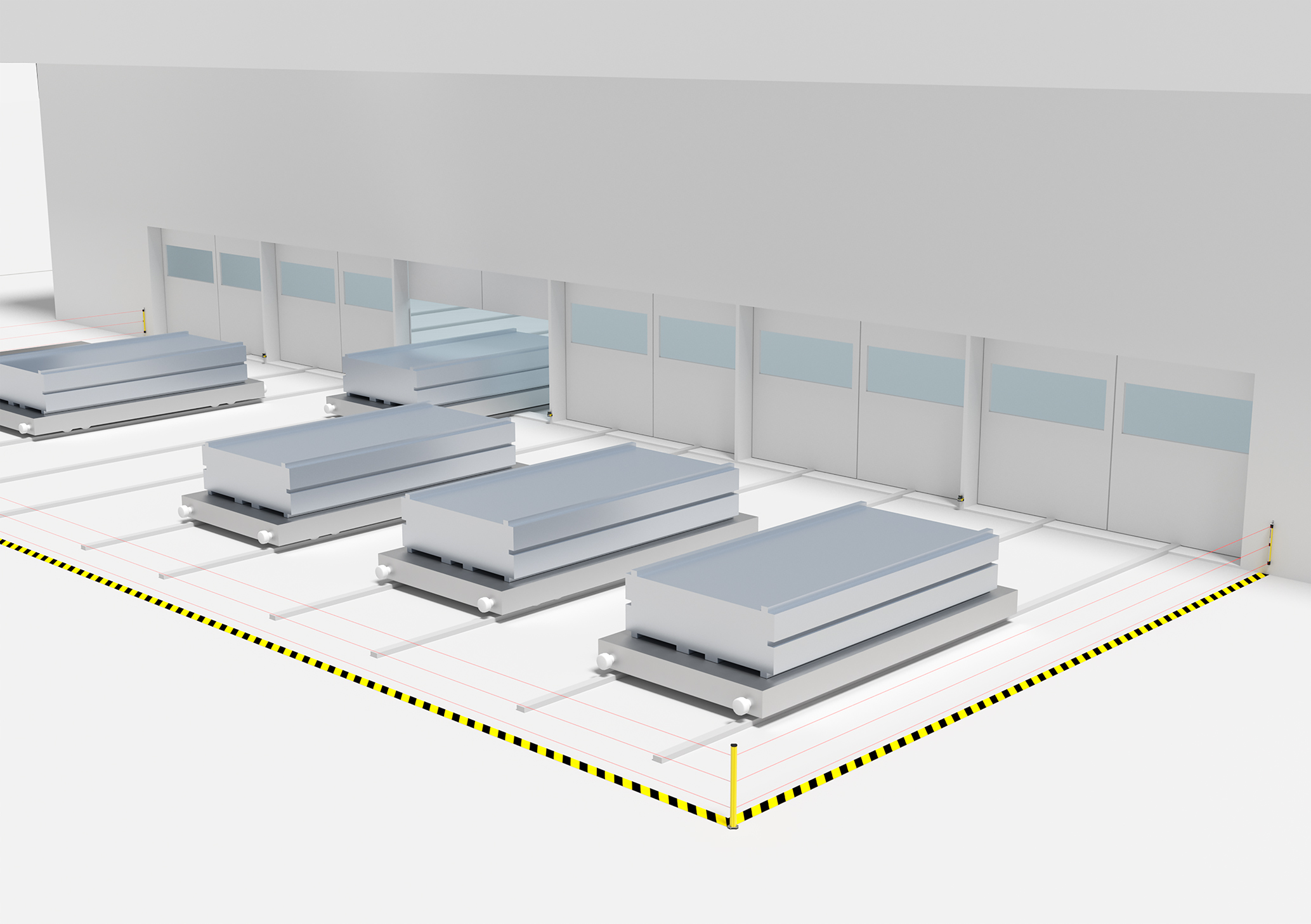

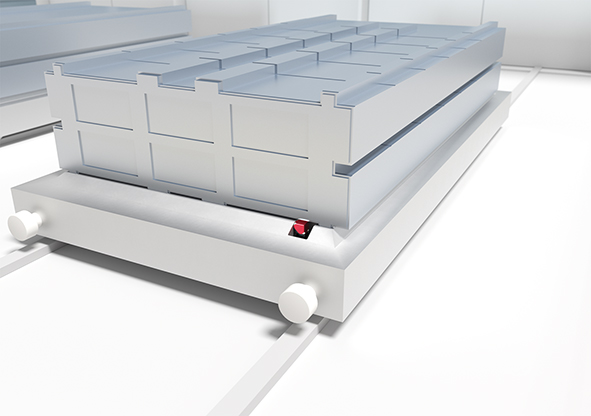

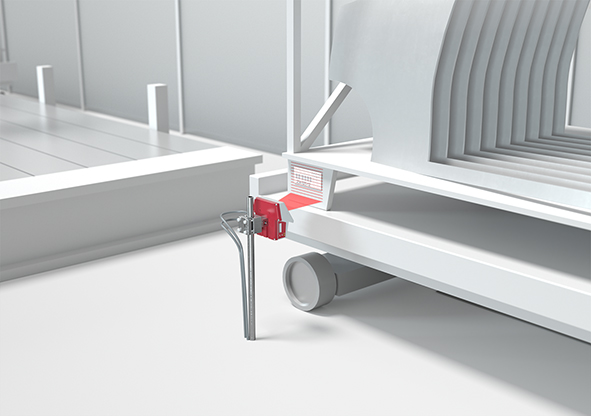

Z ogromnych zwojów blachy stalowej w wielu krokach roboczych kształtowane są elementy, takie jak np. części karoserii. Czy to przy cięciu zwojów, czy przy wytłaczaniu, prasowaniu i formowaniu płyt: również w trudnych warunkach otoczenia nasze czujniki towarzyszą wszystkim krokom produkcji i zabezpieczają je.

Zastosowania są równie zróżnicowane, co nasze dopasowane do nich portfolio. Nasze czujniki indukcyjne i optyczne sprawdzają oraz monitorują obecność i pozycję części. Nasze systemy identyfikacji rejestrują dane w celu ich dokumentacji. Z kolei w systemach tnących nasze czujniki dostarczają wartości pomiarowych do regulacji pętli i sterowania krawędzi.