Prasa

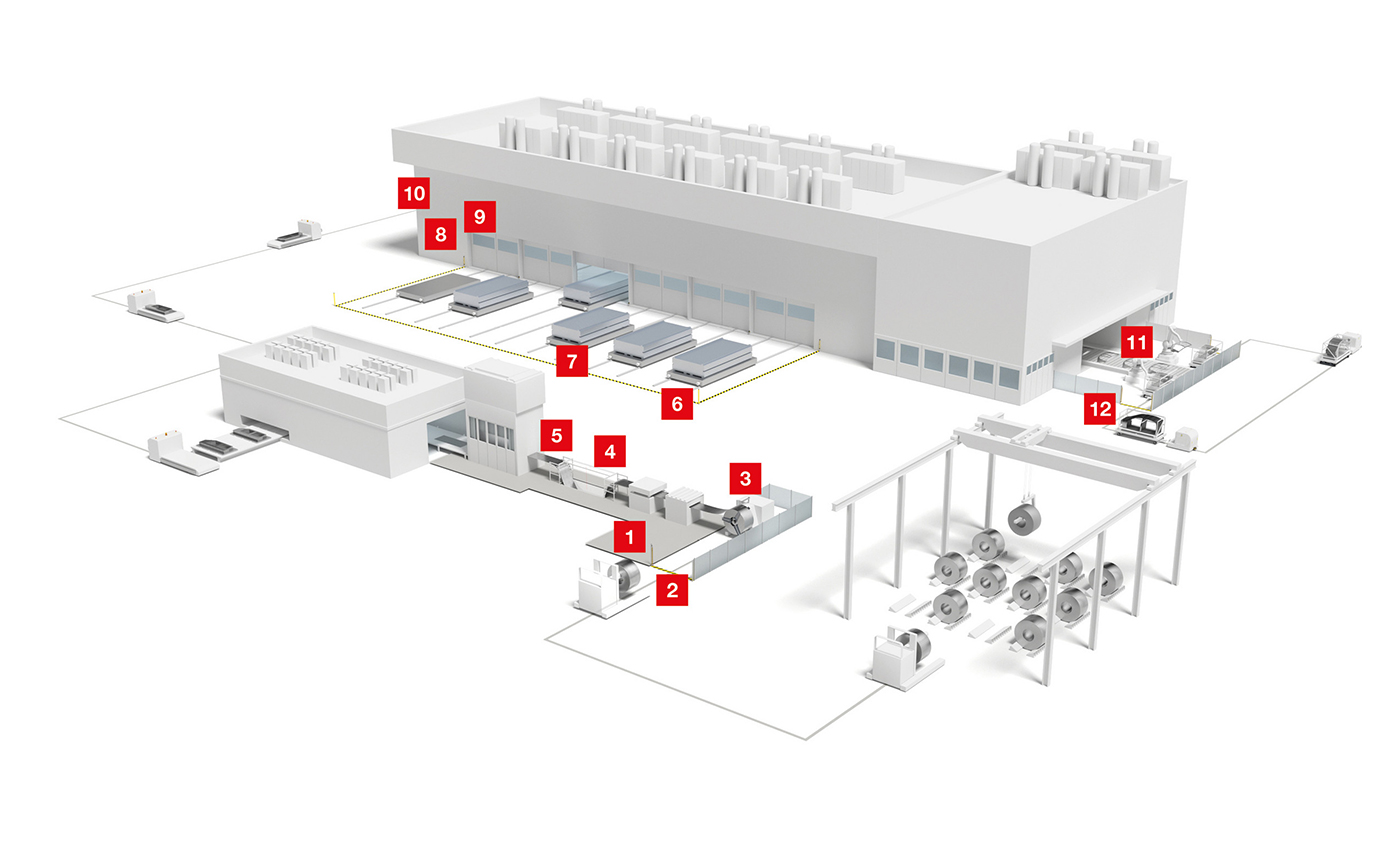

Od rolki stali do samochodu.

Z ogromnych rolek stali – tak zwanych zwojów – w różnych krokach roboczych wykonywane są elementy karoserii samochodów.

Czy to przy cięciu zwojów, czy przy wytłaczaniu, prasowaniu i formowaniu płyt: również w trudnych warunkach otoczenia czujniki towarzyszą wszystkim krokom produkcji i zabezpieczają je.

Zastosowania są równie zróżnicowane, co nasze dopasowane do nich portfolio. Czujniki indukcyjne i optyczne sprawdzają oraz monitorują obecność i pozycję części. Systemy identyfikacji rejestrują dane w celu ich dokumentacji. W instalacjach tnących nasze czujniki dostarczają wartości pomiarowych do regulacji pętli i sterowania krawędzi.

Przegląd

Wymóg:

Istotne dane techniczne, np. materiał i jego grubość, są zapisane na zwoju w sposób zakodowany. Po wyjęciu zwoju z magazynu i przed zamocowaniem w maszynie tnącej należy odczytać te dane, aby zapewnić dokumentację procesów w całym łańcuchu produkcyjnym.

Rozwiązanie:

Bazujące na kamerze czytniki kodów DCR 200i odczytują wszystkie powszechne kody 1D i 2D, można je wygodnie konfigurować, a dzięki różnym rodzajom optyki są proste w instalacji. Jeśli pozycja kodu 1D na zwoju może być różna, stosowane są czytniki kodów kreskowych BCL 300i w wariancie z lustrem obrotowym.

Wymóg:

Bardzo ciężkie zwoje są doprowadzane za pomocą wózka widłowego lub samodzielnego systemu transportowego instalacji tnącej. Dostęp do obszaru podajnika maszyny tnącej musi być zabezpieczony.

Rozwiązanie:

Optoelektroniczne kurtyny bezpieczeństwa MLC 500 są dostępne ze zróżnicowanymi rozdzielczościami i długościami pola ochronnego, a dzięki krótkim odstępom bezpieczeństwa umożliwiają kompaktowe projekty instalacji. Jeśli dostępna jest wystarczająca ilość miejsca, alternatywnie mogą być stosowane wielowiązkowe bariery bezpieczeństwa MLD 500, opcjonalnie dostępne również ze zintegrowanymi funkcjami mutingu.

Wymóg:

Aby można było przeprowadzić automatyczną zmianę rolki, zanim skończy się materiał, konieczne jest stałe monitorowanie średnicy zwoju. Pozwala to zminimalizować kosztowne przestoje.

Rozwiązanie:

Pomiarowe czujniki ultradźwiękowe serii DMU 300 / 400 oferują szczególnie duży zakres pomiarowy, nawet do 6.000 mm. Wytrzymałe urządzenia w wersjach z tworzywa sztucznego oraz całkowicie metalowej wyróżniają się krótkim czasem reakcji oraz wysoką rozdzielczością. Są one dostępne z analogowymi wyjściami prądowymi lub napięciowymi oraz interfejsem IO-Link.

Wymóg:

W układzie tnącym należy rozdzielić proces cięcia od transportu na taśmie. Przewieszenie pętli taśmy należy określić bezkontaktowo, aby przekazać do układu regulacji odpowiednie wartości pomiarowe w celu określenia prędkości ściągania.

Rozwiązanie:

Działające zgodnie z zasadą pomiaru czasu przebiegu (TOF, Time of Flight) czujniki serii ODS10 / 110 i ODSL 96 oferują zasięgi pomiarowe wynoszące kilka metrów. Cechują je wysoka rozdzielczość i wysoka powtarzalność. Urządzenia można elastycznie integrować przez wyjście analogowe, interfejs szeregowy i IO-Link.

Wymóg:

System odcina od końca rozwijanego przez taśmę materiału tak zwane płyty lub wykroje. Aby były one identyczne pod względem formy i wymiarów oraz mieściły się w tolerancjach, niezbędne jest precyzyjne kontrolowanie krawędzi.

Rozwiązanie:

Fotokomórki widełkowe CCD GS 754B dzięki wysokiej powtarzalności ± 0,03 mm zapewniają dokładne określanie krawędzi. Urządzenia można elastycznie integrować przez wyjście analogowe, interfejs szeregowy i IO-Link.

Wymóg:

Zanim wózek wjedzie do prasy, należy się upewnić, że żadne osoby nie znajdują się przed bramami. Podczas wjeżdżania należy zabezpieczyć obszar z boku wózka, aby żadne osoby nie mogły dostać się do wnętrza linii prasy.

Rozwiązanie:

Dzięki konfigurowalnym polom ochronnym z możliwością przełączania laserowe skanery bezpieczeństwa RSL 400 zabezpieczają obszar przed daną bramą. Dzięki dużemu zasięgowi 8,25 m i dwóm działającym równolegle funkcjom ochronnym można za pomocą tylko jednego urządzenia jednocześnie i niezależnie monitorować dwa obszary wejściowe.

Wymóg:

Narzędzia do pras są za pomocą dźwigu halowego przenoszone do obszaru wstępnego i wprowadzane do prasy w procesie wymiany narzędzi. Cały obszar wstępny jest wtedy obszarem krytycznym dla bezpieczeństwa. Należy monitorować dostęp osób.

Rozwiązanie:

Wielowiązkowe bariery bezpieczeństwa serii MLD 500 oferują korzystną cenowo ochronę dostępu dla dużych obszarów. Jako systemy nadajnik-odbiornik o zasięgu 70 m są one stosowane w połączeniu z kolumnami lustrzanymi i w ten sposób zabezpieczają cały obszar wstępny prasy.

Wymóg:

Wymiana narzędzi jest realizowana za pomocą dźwigu na wózku jezdnym. Należy przy tym kontrolować prawidłowe osadzenie, aby mogło nastąpić automatyczne zablokowanie.

Rozwiązanie:

Z naszego obszernego portfolio czujników indukcyjnych najlepiej nadają się do tego modele IS / ISS 244 o konstrukcji prostopadłościennej. Kompaktowe czujniki można montować szybko i w sposób oszczędzający miejsce. Dobrze widoczne z boku wskaźniki statusu ułatwiają uruchomienie i wizualizują stany.

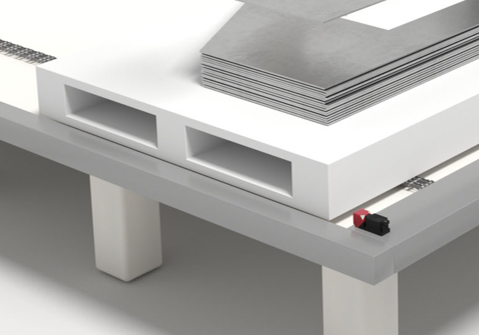

Wymóg:

Przycięte, częściowo już wytłoczone blachy są doprowadzane do dalszej obróbki za pomocą wózka widłowego lub samodzielnych systemów transportowych. Zanim będzie mógł nastąpić odbiór części, należy sprawdzić, czy płyta lub nośnik załadunkowy osiągnęły pozycję przekazania. Musi to nastąpić w sposób bezkontaktowy.

Rozwiązanie:

Indukcyjne czujniki serii IS 200 / 244 oferują wysoką moc i dużą rezerwę funkcjonalną. Zależnie od miejsca montażu i wymaganego zasięgu mogą być stosowane konstrukcje cylindryczne serii IS 200 o 3-krotnym odstępie przełączania oraz konstrukcje prostopadłościenne IS / ISS 244.

Wymóg:

Podczas pracy musi być zapewnione ciągłe doprowadzenie materiału. Gdy ostatni półfabrykat zostanie odebrany przez robota, lub po spadnięciu poziomu napełnienia stosu poniżej zdefiniowanej wartości, powinien nastąpić automatyczny dosuw. W tym celu należy monitorować wysokość stosu półfabrykatów.

Rozwiązanie:

Nasze szerokie portfolio przełączających i pomiarowych czujników odległości obejmuje urządzenia z zasadą pomiaru czasu przebiegu (TOF), szczególnie dobrze nadające się do dużych wartości zasięgu. Zaliczają się do nich czujniki przełączające HT 10, które monitorują spadek wysokości stosu poniżej zdefiniowanej wartości, a także czujniki pomiarowe ODS 10, które rejestrują wysokość stosu.

Wymóg:

Chwytaki próżniowe na ramieniu robota automatycznie pobierają najwyższą część ze stosu półfabrykatów i umieszczają ją na systemie przenośników linii prasy. Aby zapobiegać błędom procesowym, na całej długości półfabrykatu należy wykryć, czy leżący pod nią element nie został podniesiony wraz z nią, np. wskutek sklejenia.

Rozwiązanie:

Przełączające bariery świetlne CSL 700 monitorują całą powierzchnię wykroju. Zależnie od wymogów urządzenia są dostępne w wersjach o różnej długości i rozdzielczości. Połączenie zintegrowanego interfejsu IO-Link oraz swobodnie programowalnych wyjść przełączających zapewnia prostą integrację z systemem.

Wymóg:

Na końcu linii prasy uformowane części blaszane są automatycznie odbierane i ładowane na wózek transportowy w celu przekazania do dalszej obróbki. W celu sterowania robotem chwytakowym musi być kontrolowana obecność części na przenośniku pasowym.

Rozwiązanie:

Seria HT 25C z naszego obszernego portfolio czujników przełączających łączy ponadprzeciętną rezerwę funkcjonalną z kompaktowymi wymiarami. Pewnie wykrywa części z połyskiem, z ciemną lub strukturalną powierzchnią. Urządzenia są dostępne w wersji na światło czerwone i na podczerwień.

Wymóg:

Gotowe części blaszane są przechowywane na przesuwnym stojaku, który może być transportowany do działu budowy karoserii, np. za pomocą pociągów logistycznych lub samodzielnych systemów transportowych, w celu dalszej obróbki. Aby doprowadzić stojak do właściwego miejsca dalszego zastosowania, trzeba odczytać umieszczony na niej kod identyfikacyjny.

Rozwiązanie:

Zależnie od umieszczenia kodu i odległości odczytu BCL 300i przeprowadza dekodowanie jako skaner rastrowy i przesyła dane do PLC lub licznika przepływu materiału. W przypadku dużych tolerancji pozycji etykiety stosowane są wersje urządzenia ze zintegrowanym lustrem obrotowym.