Rozwiązania czujnikowe do produkcji opon

Produkcja opon stawia specjalne wymagania w zakresie automatyzacji i stosowanych systemów czujnikowych. Wynikają one głównie z optycznych i fizycznych właściwości wykrywanych obiektów - zazwyczaj matowych czarnych materiałów - a także z czynników związanych z procesem, takich jak silne zanieczyszczenie, różne tekstury powierzchni i wymagające warunki środowiskowe.

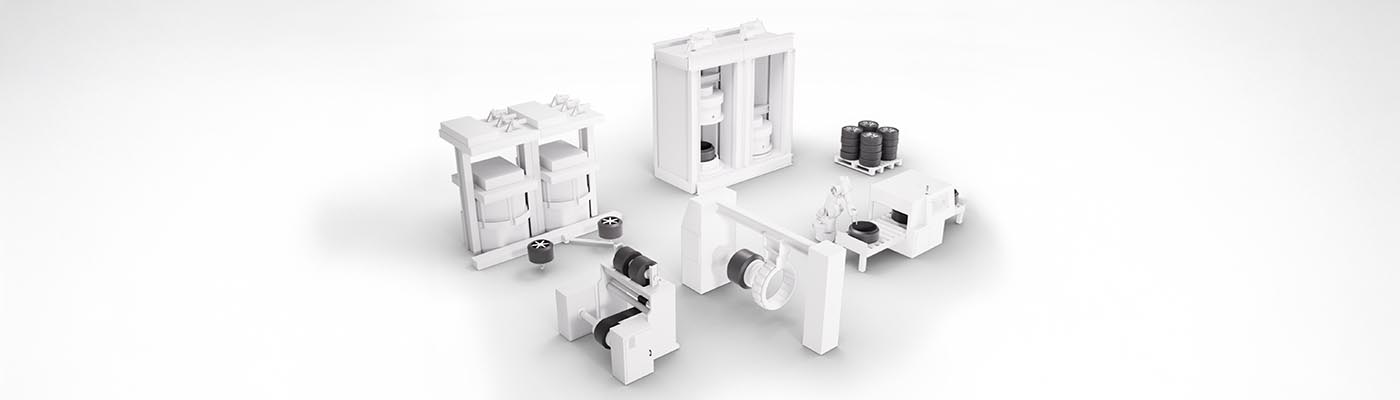

Obszary zastosowania

Opony do pojazdów silnikowych są produkowane w wyspecjalizowanych zakładach przetwórstwa gumy, a następnie dostarczane do producentów samochodów w celu ostatecznego montażu. Produkcja opon stawia wysokie wymagania przed stosowanymi tam systemami czujnikowymi: Używany surowiec jest przeważnie kruczoczarny i pochłania światło, podczas gdy środowisko produkcyjne często charakteryzuje się wysokim poziomem zanieczyszczenia i trudnymi warunkami środowiskowymi. Nasze czujniki zostały zaprojektowane specjalnie z myślą o tych wyzwaniach. Zapewniają one niezawodne monitorowanie procesów, jednocześnie zwiększając bezpieczeństwo pracy w zautomatyzowanych środowiskach systemowych.

Wykrywanie opon na maszynie wulkanizacyjnej

Wymaganie:

Niezawodne wykrywanie obiektów na oponach jest wymagane do precyzyjnego sterowania poszczególnymi etapami procesu na maszynie - nawet przy bardzo niskim odbiciu ze względu na typowo głęboką czarną powierzchnię. Ponadto system musi niezawodnie rozróżniać różne rozmiary opon.

Rozwiązanie:

Optyczne czujniki odległości serii ODT 25C z technologią Time-of-Flight (ToF) i światłem podczerwonym umożliwiają niezawodne wykrywanie obiektów z wysoką tolerancją kątową. Pomiary z dwóch niezależnie regulowanych odległości umożliwiają niezawodne wykrywanie różnych rozmiarów opon. Odległości pomiarowe mogą być wygodnie konfigurowane, a dodatkowe dane diagnostyczne efektywnie analizowane poprzez interfejs IO-Link.

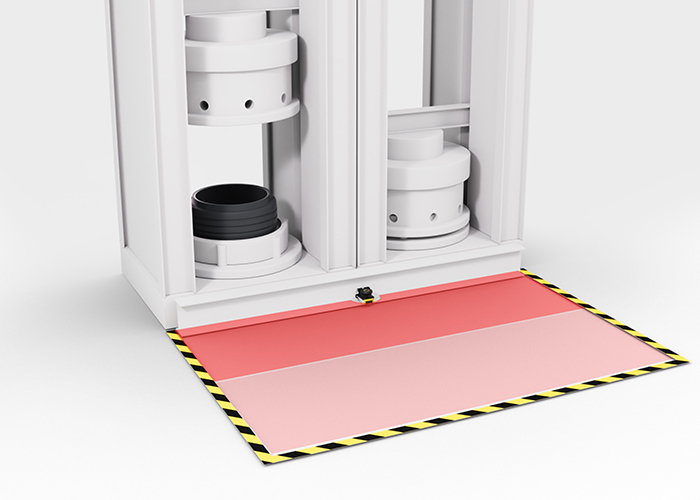

Ochrona obszaru w trudnych warunkach środowiskowych

Wymaganie:

Przed maszyną wulkanizacyjną wymagany jest elastycznie dostosowujący się system ochrony obszaru, który umożliwia szybkie przełączanie między różnymi konfiguracjami ochrony.

Rozwiązanie:

Laserowy skaner bezpieczeństwa RSL 200 można łatwo zintegrować z maszyną dzięki jego kompaktowej konstrukcji. Szeroki kąt detekcji i do 32 konfigurowalnych pól ochronnych, które można utworzyć przez USB, Bluetooth lub Ethernet, oznaczają maksymalną elastyczność. W celu zapewnienia wydajnej konserwacji i szybkiej diagnostyki - zwłaszcza w trudno dostępnych pozycjach montażowych - aplikacja RSL200 wygodnie obsługuje wszystkie zadania serwisowe i kontrolne.

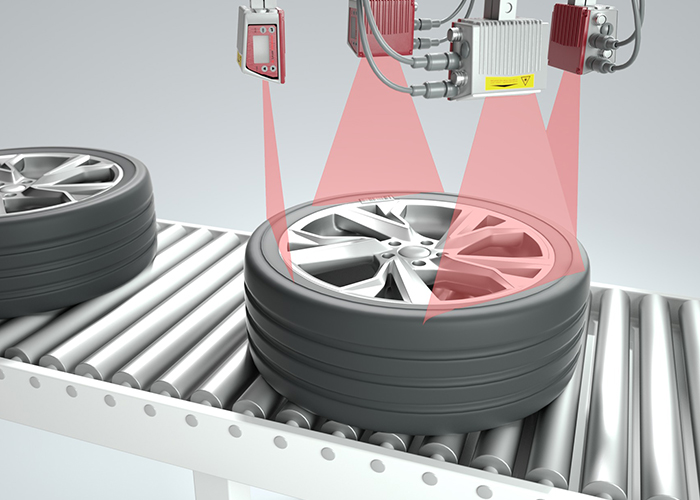

Odczyt kodów w celu przyporządkowania kół

Wymaganie:

Kompletne koła - składające się z opon i felg - są transportowane na linię montażową na podstawie zamówień. Aby zapewnić prawidłowe przypisanie kół do odpowiednich pojazdów, kod kreskowy na etykiecie musi być niezawodnie odczytywany. Tabliczka opisowa może być umieszczona w dowolnym miejscu na obwodzie opony.

Rozwiązanie:

Kilka czytników kodów kreskowych serii BCL 500i lub BCL 600i jest używanych do pokrycia całego obwodu opony. Urządzenia te oferują szeroki zakres odczytu i głębię ostrości, dzięki czemu kody kreskowe są niezawodnie rejestrowane niezależnie od ich położenia. Technologia rekonstrukcji kodu umożliwia połączenie poszczególnych odczytów częściowych w kompletny wynik, zapewniając szybką i niezawodną identyfikację.

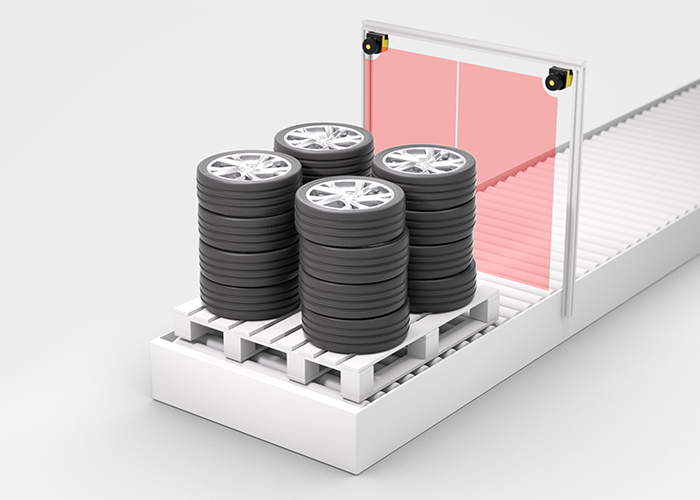

Wyrównanie stosu

Wymaganie:

Przed automatyczną depaletyzacją stosy opon muszą zostać rzetelnie sprawdzone. Jednocześnie dostęp do depaletyzatora musi być strzeżony, aby zapewnić bezpieczeństwo personelu obsługującego.

Rozwiązanie:

Laserowy skaner bezpieczeństwa RSL 400 łączy oba zadania w jednym urządzeniu: Dzięki wysokiej rozdzielczości kątowej i możliwości wysyłania danych pomiarowych można sprawdzić wyrównanie stosu, jednocześnie chroniąc dostęp. Elastyczna konstrukcja pól ochronnych oraz rozłożone w czasie zakresy robocze umożliwiają optymalizację pod kątem konkretnego zastosowania oraz zapewniają maksymalne bezpieczeństwo i wydajność podczas pracy.

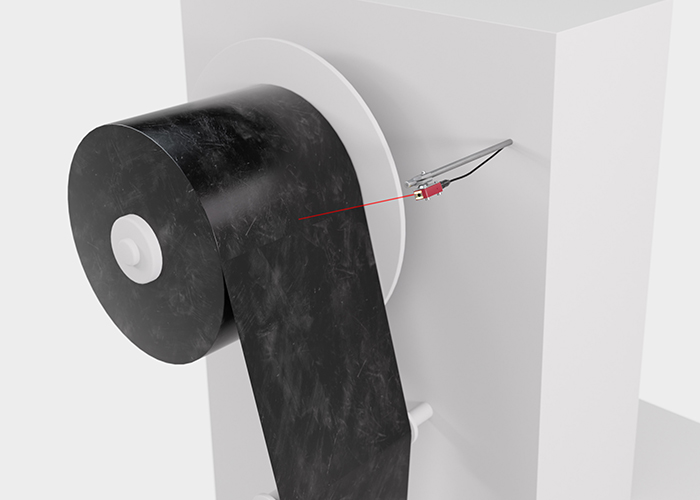

Pomiar pozostałej gumy

Wymaganie:

Ciągły pomiar odległości względem osi jest wymagany do precyzyjnej kontroli procesu odwijania gumy.

Rozwiązanie:

Kompaktowe czujniki odległości ODT 3C są łatwe do zintegrowania z systemem i zapewniają bardzo dokładne wartości odległości za pośrednictwem IO-Link. Zapewnia to niezawodną kontrolę procesu i optymalną regulację procesu odwijania.

Identyfikacja opon na prasie na gorąco

Wymaganie:

W późniejszym procesie opony muszą być niezawodnie identyfikowane na prasie - zarówno w ruchu obrotowym, jak i dla różnych średnic w określonym zakresie pomiarowym. Różna jakość kodu wymaga specjalnych funkcji oceny.

Rozwiązanie:

Czytniki kodów BCL 500i niezawodnie rejestrują duże pola odczytu dzięki technologii oscylującego lustra i rekonstrukcji kodu. Zintegrowane interfejsy oraz funkcja WebConfig umożliwiają łatwą integrację z systemem sterowania maszyny i wydajną konfigurację.

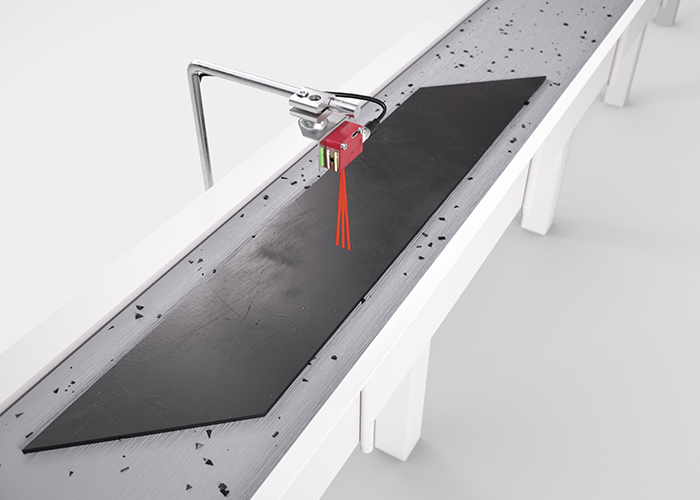

Wykrywanie części gumowych

Wymaganie:

Czarna guma jest trudna do wykrycia optycznego ze względu na niski współczynnik odbicia. Ponadto silne zanieczyszczenie przenośników podczas procesu produkcyjnego utrudnia wykrywanie.

Rozwiązanie:

Referencyjne czujniki odbiciowe DRT 25C i DRT 35C wykorzystują taśmę transportową jako punkt odniesienia, co pozwala na niezawodne wykrywanie nawet bardzo ciemnych obiektów - nawet w silnie zanieczyszczonych warunkach środowiskowych. Funkcja uczenia z 2 lub 3 regulowanymi poziomami czułości umożliwia szybką i wygodną adaptację do różnych warunków procesowych.