Rozwiązania czujnikowe dla maszyn do zgrzeblenia włókien

Po pierwsze, włókna są wyrównywane, aby zapewnić jednolitą jakość przędzy. Następnie surowa przędza jest wytwarzana w kilku etapach obróbki i tymczasowo magazynowana w pojemnikach przed dalszym procesem.

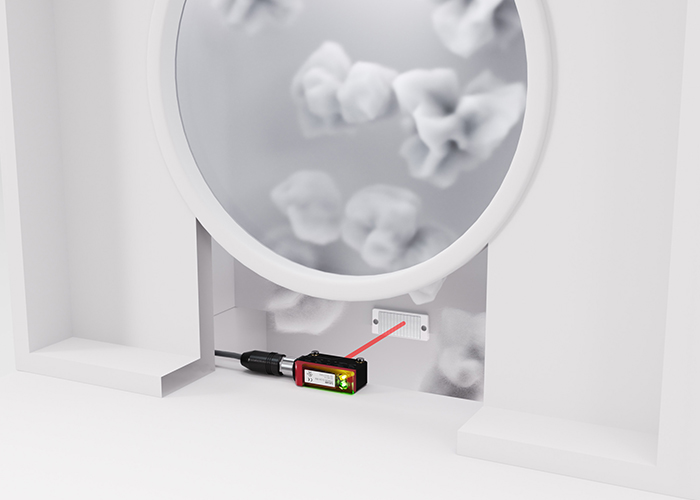

Detekcja podawania surowca

Wymaganie:

Wymagana jest ciągła dostawa surowej bawełny, aby zapewnić nieprzerwany przebieg procesu Dostarczanie materiału jest monitorowane na przyłączu podawania surowca.

Rozwiązanie:

Kompaktowy, łatwy do integracji czujnik optyczny typu PRK 5B z reflektorem niezawodnie wykrywa obecność surowej bawełny. Jasne diody LED umożliwiają szybką i jasną diagnozę stanu, zapewniając precyzyjne monitorowanie procesu.

Sterowanie wyrównania włókien

Wymaganie:

Aby zoptymalizować oraz ujednolicić wyrównanie włókien, proces zgrzeblenia jest kontrolowany przez precyzyjne ciągnięcie i skręcanie segmentów grzebienia. Wymaga to precyzyjnego pomiaru odległości między poszczególnymi częściami grzebienia, aby można było wykryć oraz automatycznie skompensować wszelkie odchylenia pozycji.

Rozwiązanie:

Maksymalnie pięć czujników indukcyjnych typu LISA z wyjściem analogowym nieprzerwanie wykrywa względne położenie segmentów grzebienia. Sygnały czujników są przetwarzane przez wzmacniacz i przesyłane do sterownika, co zapewnia precyzyjne śledzenie oraz synchronizację ruchu grzebienia na podstawie zmierzonych wartości.

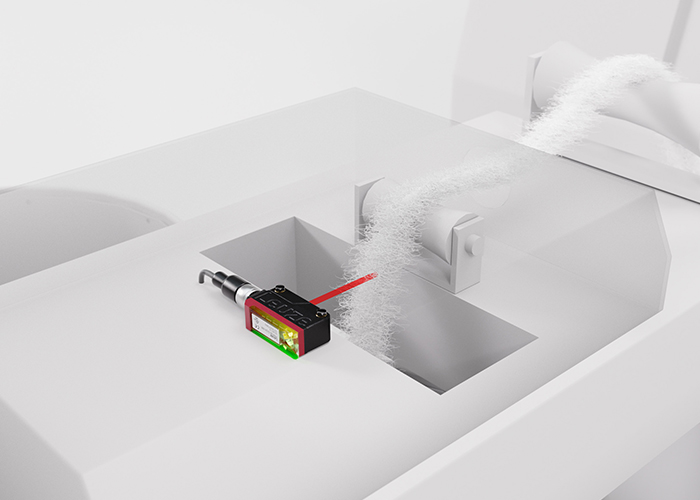

Wykrywanie surowej przędzy

Wymaganie:

Pasmo surowej przędzy jest transportowane przez maszynę i składane w pojemnikach zbierających na końcu procesu w celu dalszego przetwarzania. Niezawodna kontrola procesu wymaga dokładnego wykrywania zarówno pasma przędzy, jak i poziomu wypełnienia pojemnika. Prosta, oszczędzająca miejsce integracja technologii czujnikowej z istniejącą konstrukcją maszyn jest tutaj niezbędna.

Rozwiązanie:

Czujniki dyfuzyjne typu HT 5B służą do wykrywania pasma surowej przędzy oraz monitorowania poziomu wypełnienia pojemnika zbiorczego. Umożliwiają one precyzyjne wykrywanie obiektów nawet w przypadku przędzy o zróżnicowanej strukturze powierzchni. Dzięki kompaktowej konstrukcji, wszechstronnym opcjom połączeń oraz wysokiej tolerancji montażu, czujniki te mogą być optymalnie zintegrowane z maszyną i obszarem transferowym bez utrudniania przepływu materiału.

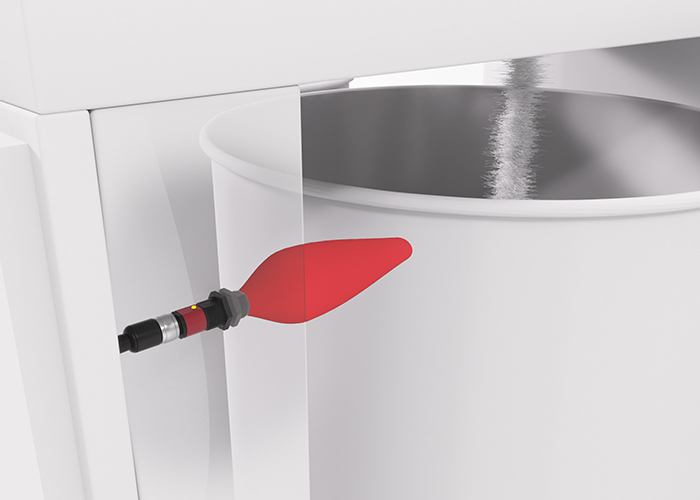

Wykrywanie pojemników zbiorczych

Wymaganie:

Przed rozpoczęciem procesu obecność pojemnika zbiorczego musi być niezawodnie sprawdzana, aby zapewnić, że surowa przędza może zostać odpowiednio odebrana i udostępniona do kolejnego etapu produkcji. Solidne, niezawodne wykrywanie jest kluczowe, aby uniknąć przestojów oraz strat materiałowych.

Rozwiązanie:

Czujniki optyczne są generalnie używane do monitorowania obecności pojemnika. Cylindryczne czujniki dyfuzyjne serii ET 328 są szczególnie odpowiednie, ponieważ ich plamka świetlna niezawodnie usuwa wszelkie różnice kolorów i kształtów w pojemnikach. Zapewnia to stabilne wykrywanie niezależnie od materiału, koloru czy struktury powierzchni.

Alternatywnie nasze portfolio obejmuje inne konstrukcje – takie jak prostopadłościenne obudowy czujników – do różnych sytuacji montażowych i wymagań mechanicznych.

Blokowanie części maszyn

Wymaganie:

Aby zapewnić bezpieczeństwo operatora, ruchome części maszyny muszą pozostać zablokowane podczas pracy oraz można je otwierać tylko wtedy, gdy system jest bezpiecznie, całkowicie zatrzymany. Blokada musi niezawodnie zapobiegać przedwczesnemu otwarciu osłon ochronnych lub drzwi, a jednocześnie umożliwiać łatwą integrację z koncepcją bezpieczeństwa maszyny.

Rozwiązanie:

Blokady zabezpieczające serii L 200 są specjalnie zaprojektowane do tego typu zastosowań. Ich obrotowa głowica aktywatora pozwala na elastyczne dostosowanie ich do różnych warunków montażowych i zapewnia bezpieczne zablokowanie aż do osiągnięcia określonego zatrzymania maszyny. W przypadku wyższych wymagań dostępne są dodatkowe warianty o wyższych kategoriach bezpieczeństwa, zintegrowanych elementach roboczych lub alternatywnych konstrukcjach aktywatorów, umożliwiających optymalną adaptację do różnych koncepcji maszyn.

Stan klapy

Wymaganie:

Maszyny często posiadają klapy lub zdejmowane pokrywy służące do celów serwisowych i konserwacyjnych. Podczas normalnej pracy stan przełączania tych otworów musi być niezawodnie wykrywany i podłączony do sterownika bezpieczeństwa. Zapewnia to wykrycie każdego otwarcia podczas pracy i automatyczne aktywowanie odpowiednich funkcji ochronnych.

Rozwiązanie:

Magnetyczne zbliżeniowe czujniki bezpieczeństwa serii MC 300 zamontowane bezpośrednio na ruchomych klapach lub pokrywach zapewniają efektywne i kompaktowe rozwiązanie. Umożliwiają one niezawodne monitorowanie stanu bez mechanicznych siłowników.

Warianty z technologią RFID (seria RD 800) są dostępne dla zastosowań wymagających zwiększonej ochrony przed manipulacją.