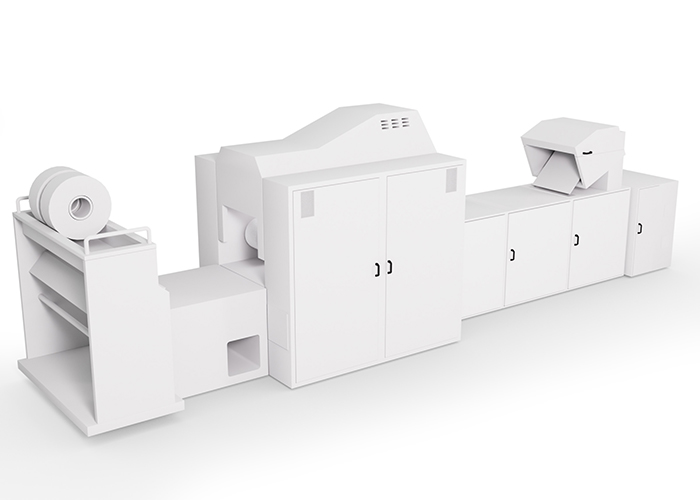

Rozwiązania czujnikowe dla maszyn do czesania

Po wyjęciu surowej przędzy z pojemnika transportowego, kolejny etap procesu obejmuje ukierunkowane przetwarzanie poprzez skręcanie, prostowanie i kontrolowane ciągnięcie pasma przędzy. Działania te optymalizują ułożenie włókien, zmniejszają nieregularności i znacznie poprawiają jakość przędzy. Na koniec tego procesu powstaje szpula wysokiej jakości surowej przędzy, gotowa do kolejnych etapów produkcji.

Podawanie surowca do maszyny

Wymaganie:

Przed rozpoczęciem procesu, obecność pojemnika zbiorczego musi być niezawodnie sprawdzona, aby zapewnić, że pasmo przędzy może być prawidłowo pobrane i udostępnione do następnego etapu produkcji. Niezawodne wykrywanie ma kluczowe znaczenie dla uniknięcia przestojów i strat materiałowych.

Rozwiązanie:

Czujniki optyczne, takie jak cylindryczne czujniki dyfuzyjne typu ET 328, są odpowiednie do kontroli obecności. Zdefiniowana plamka świetlna niezawodnie niweluje różnice w kolorze i kształcie między pojemnikami, zapewniając stabilne wykrywanie niezależnie od ich materiału lub powierzchni. Alternatywnie nasze portfolio obejmuje sześcienne modele czujników oraz inne konstrukcje, aby elastycznie spełniać różne wymagania dotyczące instalacji i przestrzeni.

Uszkodzenie włókien

Wymaganie:

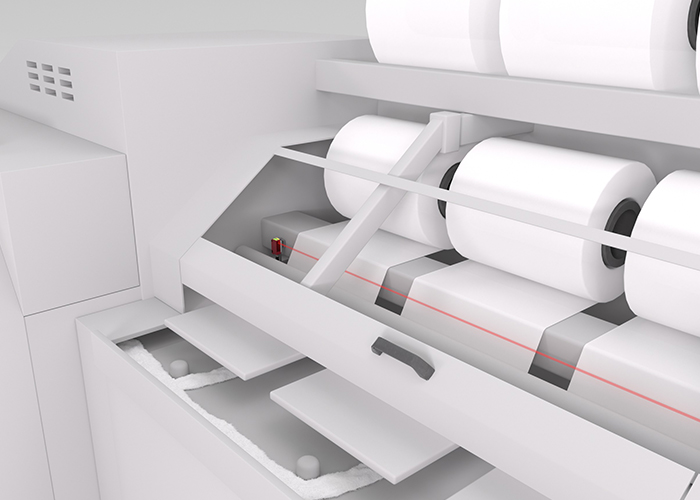

Taśma z grubej przędzy musi być przetwarzana i nawijana w sposób ciągły, bez przerw i zakłóceń. Wymaga to niezawodnego wykrywania przerw w przędzy, aby zidentyfikować przerwy w procesie na wczesnym etapie i zminimalizować przestoje.

Rozwiązanie:

Czujniki optyczne mogą być wykorzystywane do wykrywania przerw. Zazwyczaj w określonej pozycji instalowana jest mini-formatowa bariera świetlna jednokierunkowa, np. LE / LS 3C.

Jeśli pasmo przędzy wypadnie z toru (przerwie się), wiązka światła zostanie przecięta, a czujnik zgłosi przerwanie. Alternatywnie monitorowanie może być wykonywane poprzez ciągłe wykrywanie przerwania wiązki. Każde przerwanie wiązki światła lub wolnej osi światła jest wykrywane. Rozwiązanie to umożliwia szybkie, niezawodne wykrywanie zerwania przędzy i zapewnia płynność procesu.

Wykrywanie szpuli

Wymaganie:

Przed rozpoczęciem procesu nawijania należy sprawdzić obecność pustej szpuli, aby zapewnić nieprzerwaną pracę. Rozwiązanie musi działać niezależnie od koloru i zajmować minimalną przestrzeń, umożliwiając łatwą integrację z istniejącym układem maszyny.

Rozwiązanie:

Czujnik dyfuzyjny z tłumieniem tła, np. HT 3C, jest odpowiedni do wykrywania. Czujnik działa niezależnie od koloru, ponieważ błąd czerni i bieli jest minimalny. Dzięki dużemu zakresowi regulacji czujnik można elastycznie dostosować do różnych pozycji nawijania. Kompaktowa konstrukcja pozwala na oszczędność miejsca i integrację z istniejącymi konstrukcjami maszyn.

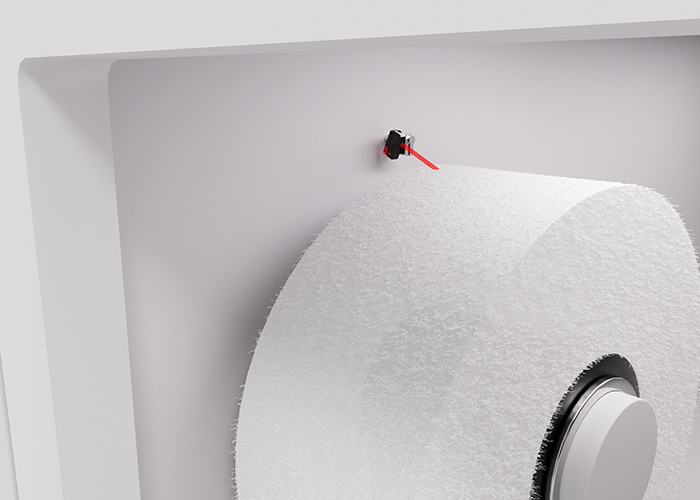

Pełne wykrywanie szpuli

Wymaganie:

Aby zapewnić równomierne napełnianie szpul, stan „Szpula pełna” musi być niezawodnie wykrywany. Rozwiązanie to powinno być na tyle elastyczne, aby mogło być używane z różnymi szerokościami szpul i mieć jednoczęściową, kompaktową konstrukcję, aby umożliwić łatwą integrację z istniejącymi nawijarkami szpul.

Rozwiązanie:

Czujnik dyfuzyjny HT 23 jest zamontowany nieco powyżej szpuli i ustawiony pod odpowiednim kątem. Wykrywa on osiągnięcie górnego punktu przełączania i automatycznie uruchamia proces cięcia oraz wymiany szpuli. Jednoczęściowa konstrukcja umożliwia elastyczne dopasowanie do różnych szerokości szpul oraz upraszcza instalację. Precyzyjne monitorowanie punktu przełączania zapewnia ciągłe i równomierne napełnianie szpuli.