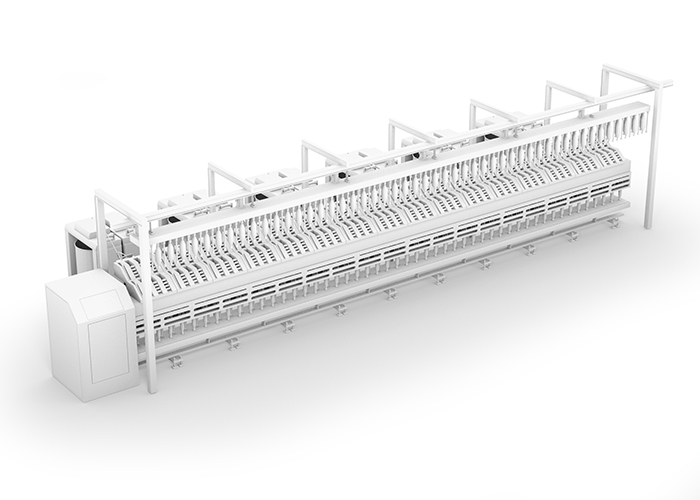

Rozwiązania czujnikowe dla maszyn typu simplex

W maszynie typu simplex przędza jest przetwarzana poprzez celowane skręcanie, nawijanie i napinanie. Działania te optymalizują jednorodność, w efekcie zapewniając wysokiej jakości surową przędzę. Jest ona dostarczana na odpowiednich szpulach, dzięki czemu jest dostępna do dalszych procesów przędzenia.

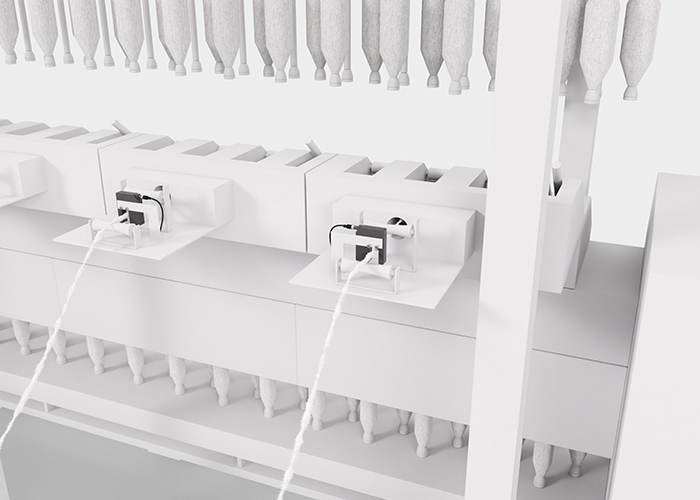

Monitorowanie napięcia przędzy

Wymaganie:

Aby utrzymać stałą jakość przędzy i stabilny przepływ procesu, grubość i ciągłość przędzy muszą być nieustannie monitorowane przy podawaniu surowca do maszyny. Wymagana jest wysoka dokładność tolerancji oraz precyzyjne wyznaczanie wartości na wyjściu, aby układ sterowania maszyny mógł we wczesnej fazie wykrywać odchylenia i odpowiednio korygować parametry procesu.

Rozwiązanie:

Pomiarowe czujniki widełkowe GS 754 z analogowym lub cyfrowym sygnałem wyjściowym spełniają te wymagania idealnie: Wysoka precyzja i dokładność tolerancji umożliwiają niezawodne wykrywanie średnicy i przerw. Dostępne rozmiary i rozdzielczości umożliwiają elastyczną integrację z różnymi typami maszyn. Ciągłe generowanie danych wyjściowych umożliwia bezpośrednie podłączenie do systemu sterowania maszyny, zapewniając w pełni zautomatyzowane sterowanie procesem.

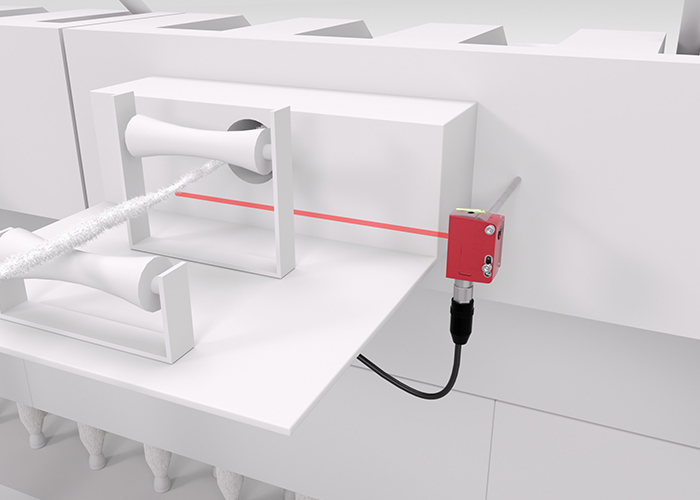

Wykrywanie zerwania/przecięcia

Wymaganie:

Niezawodne wykrywanie zerwania musi być wykonywane w określonych punktach wzdłuż ścieżki przędzy, aby zapewnić nieprzerwany postęp w kolejnych etapach procesu. W przypadku zerwania, pasmo przędzy opada w dół, zatrzymując bieżący etap procesu. Precyzyjne i szybkie wykrywanie jest kluczowe, aby zminimalizować przestoje maszyny oraz straty materiału.

Rozwiązanie:

Bariery świetlne jednokierunkowe, np. LE / LS 25C, które są zamontowane poniżej poziomu transportowego, są odpowiednie do wykrywania. Zerwanie przędzy jest niezawodnie wykrywane, ponieważ wiązka światła zostaje przerwana przez spadający materiał. Dostępne są inne rozmiary dostosowane do różnych sytuacji montażowych i warunków przestrzennych, umożliwiając elastyczną integrację z istniejącymi układami maszyn. Rozwiązanie zapewnia ciągły monitoring procesów i obsługuje automatyczne sterowanie w przypadku przerw.

Sprawdzanie zdejmowania szpuli

Wymaganie:

Po etapie ulepszania automatycznie nawija się określoną ilość przędzy na szpule. W maszynie proces ten odbywa się równolegle dla wielu szpul jednocześnie.

Po nawinięciu wymaganej ilości automatycznie uruchamiana jest zmiana szpuli w określonej pozycji. Przed ponownym napełnieniem należy upewnić się, że wszystkie pozycje szpul są wolne, aby uniknąć kolizji lub nieprawidłowego napełniania.

Rozwiązanie:

Bariera świetlna jednokierunkowa do dużych zasięgów roboczych, np. LE / LS 46C, jest odpowiednia do niezawodnego sprawdzania stanu pustego. Czujnik wykrywa wszystkie pozycje szpul na całej szerokości maszyny i sprawdza stan pusty. Nowe napełnienie rozpoczyna się dopiero po potwierdzeniu, że wszystkie pozycje są wolne. Rozwiązanie zapewnia bezpieczną, zautomatyzowaną kontrolę procesu podczas wymiany szpul i zapobiega przestojom materiałów lub maszyn.

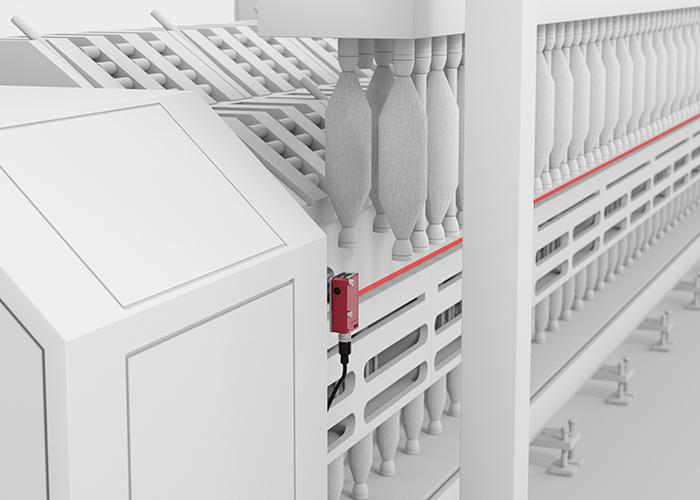

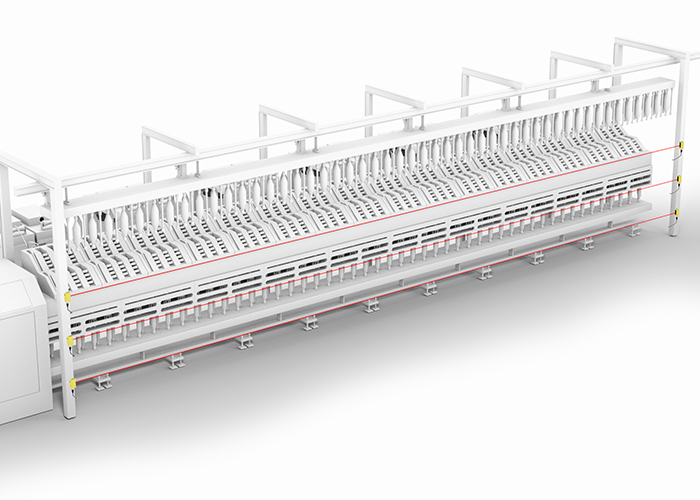

Zabezpieczenie dostępu wokół maszyny

Wymaganie:

Wzdłuż maszyny musi być zapewniona kontrola bezpiecznego dostępu, aby zapobiec wypadkom z udziałem pracowników podczas pracy. Ze względu na różne warunki konstrukcyjne, preferowane są albo wielowiązkowe bariery bezpieczeństwa, albo kilka urządzeń bezpieczeństwa z pojedynczą wiązką światła, aby zapewnić pełną ochronę.

Rozwiązanie:

Trzy pary urządzeń bezpieczeństwa SLS/SLE 46C umożliwiają wykrywanie obecności człowieka i elastyczne zamocowanie na bocznej części maszyny. W połączeniu z modułem przełączającym bezpieczeństwa MSI-TRM rozwiązanie to spełnia wymagania dyrektyw, zapewniając prawidłowe dobranie odstępów między wiązkami. Połączona wersja w jednej obudowie, MLD 500, jest dostępna dla instalacji kompaktowych. Rozwiązanie zapewnia elastyczne i niezawodne zabezpieczenie wzdłuż całej maszyny oraz spełnia wszystkie odpowiednie wytyczne dotyczące bezpieczeństwa.